Турбомолекулярные вакуумные насосы

Вакуумный турбомолекулярный насос — кинетический вакуумный насос, в котором импульс движения молекулам газа, заставляющий их двигаться по направлению к выходу из насоса, передается в результате столкновения молекул с поверхностью высокоскоростного вращающегося ротора.

Турбомолекулярный вакуумный насос (ТМВН) представляет собой вакуумный насос, на валу ротора которого закреплены диски с прорезями или лопатками, вращающимися между соответствующими дисками статора.

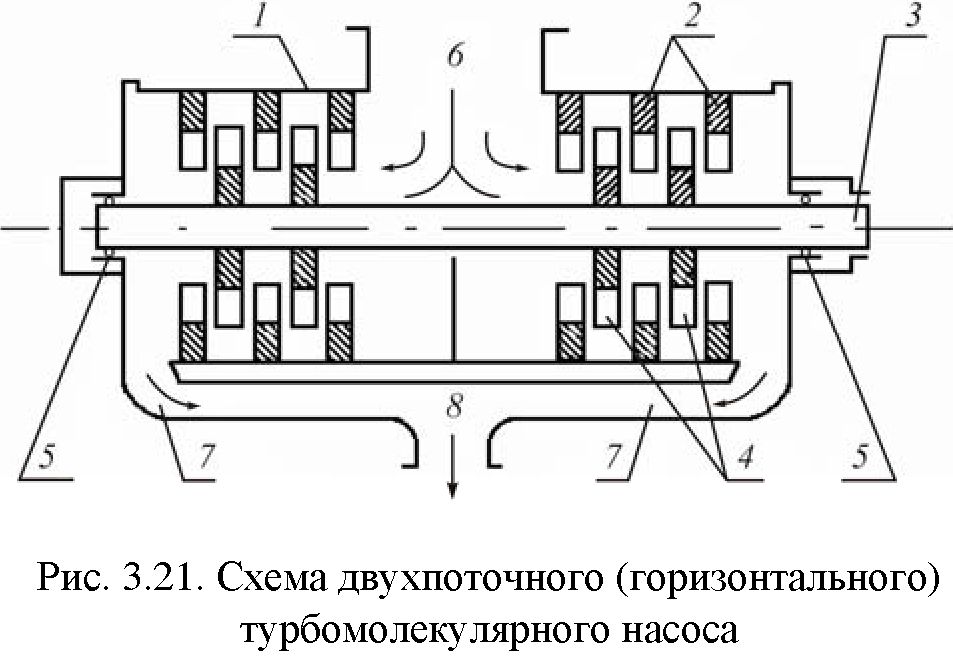

Существует несколько схем ТМВН. Двухпоточный ТМВН, предложенный Беккером, показан на рис. 3.21.

В корпусе 1 с неподвижными статорными колесами 2 вращается вал 3 с роторными колесами 4. Вал установлен на подшипниках качения 5, всасывающий патрубок 6 находится в середине корпуса. Нагнетательные магистрали 7 находятся на торцах насоса и объединены общим патрубком 8, который соединяется с форвакуумным насосом. Роторные и статорные колеса выполняют либо в виде дисков с выфрезерованными косыми радиальными пазами, либо в виде лопаточных колес, лопатки которых устанавливаются под определенным углом (35-40°) к торцу колеса. В первом случае пазы в статорных колесах зеркальны пазам роторных колес (рис. 3.22), во втором случае лопатки также зеркальны (угол тот же).

Закрутка лопаток и пазов по радиусу нецелесообразна. Для удобства монтажа статорные колеса вместе с корпусом выполняют разрезными.

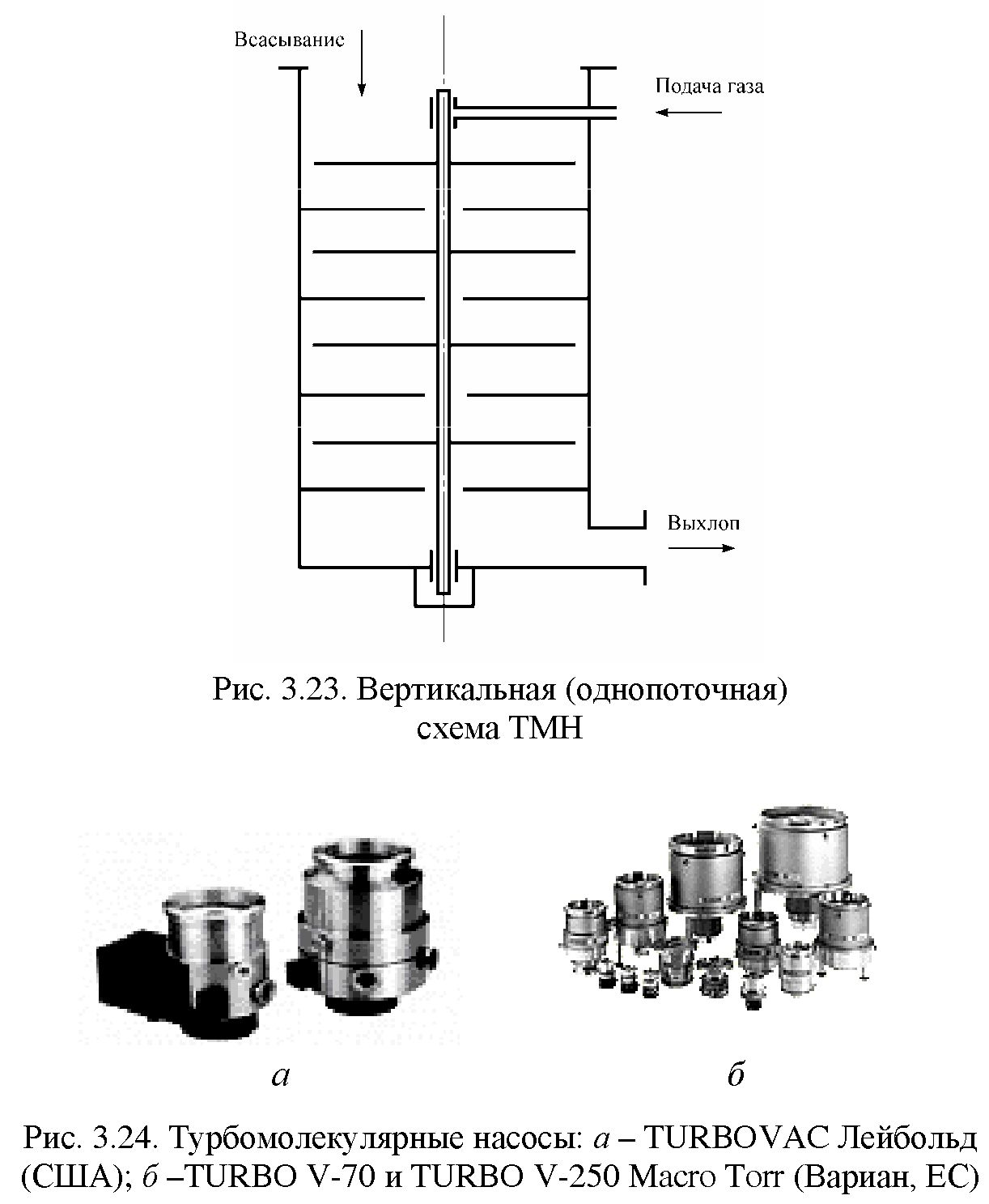

В ТМВН с вертикальным расположением вала (рис. 3.23) сопротивление на всасывании уменьшено. Верхний конец ротора выполняется на магнитном подвесе или подшипнике с твердой смазкой (в случае использования в системе с высо-

ким вакуумом) или газовом подвесе и обычном подшипнике (при низком вакууме).

На рис. 3.24 показаны модели ТМВН зарубежных фирм.

Применение магнитного подвеса усложняет конструкцию в отличие от подшипников с керамическими шариками и твердой смазкой с экстремально низким давлением паров, что делает возможным длительную работу насоса без какого-либо обслуживания при обеспечении высокой степени чистоты во всех рабочих режимах. Шарики подшипников сделаны из нитрида кремния, который вдвое тверже стали, имеет очень высокую поверхностную устойчивость и низкий коэффициент трения. Плотность нитрида кремния на 40 % меньше, чем у стали, что понижает центробежную нагрузку и уровень внутреннего напряжения на высоких скоростях вращения.

Привод осуществляется от обычного двигателя через мультипликатор или от высокочастотного двигателя, ротор которого конструктивно расположен на валу ТМВН. ТМВН нуждаются в предварительном разрежении для создания высокого вакуума (обычно используются форвакуумные насосы с предельным остаточным давлением ~ 100…10-1 Па). Для исключения попадания паров углеводородов (особенно в момент останова насоса) целесообразно использование комбинированных ТМВН и сочетание молекулярных ступеней с вихревыми или динамическими, оформленными в одном корпусе. Система сопел ступени динамического действия образуется рабочим вращающимся диском и профилированным статорным элементом. Таким образом, в ТМВН нет преграды между вакуумом и атмосферой. Величина зазоров между ротором и статором и ротором и корпусом составляет 1,0-2,5 мм, толщина дисков -2-5 мм. Число ступеней ТМН (т.е. пар «колесо ротора + колесо статора») может достигать 30-40, что создает компрессию (т.е. отношение Рвых и Рвх) до 5—107 по воздуху и ~ 2,5—102 по водороду.

Принцип действия состоит в том, что набегающая поверхность ротора соударяется с молекулой (рис. 3.25) и сообщает ей скорость, нормальную к поверхности и направленную к выходу из насоса. Каждая пара колес — это ступень откачки, а количество прорезей в дисках — число каналов откачки. Наклон вырезов в дисках и вращение ротора затрудняет обратную миграцию газа и обеспечивает пропускную способность насоса в прямом направлении намного больше, чем в обратном.

Некоторые особенности эксплуатации ТМН:

-

1. При остановке и последующем пуске для обеспечения высшего вакуума нужно предотвратить попадание паров масла из форвакуумного насоса (ФВН). При пуске во всасывающую полость напускают осушенный воздух, а через несколько минут после разгона, когда вращающий ротор насоса препятствует проникновению паров в откачиваемый объем, к ТМН подключают ФВН. По достижении номинальной частоты вращение ротора ТМН соединяется с откачиваемым объемом.

-

2. Следует избегать прорывов атмосферы в связи с возникновением больших перегрузок на ротор и подшипники. Температура подшипников должна находиться в разрешенных пределах для предотвращения работы в нестационарном режиме.

-

3. Обслуживание ТМН состоит в периодической замене подшипников, уплотнений вала и элементов передачи вращения. Ресурс ТМН определяется ресурсом этих элементов (в зависимости от класса точности, материала, формы и конструктивного исполнения — от 10 до 30 тыс. ч).

-

4. Предельный вакуум зависит от газовыделения с больших поверхностей колес насоса и попадания смазки подшипников внутрь насоса. Предельный вакуум до 1,3—10-8 Па можно получить при использовании магнитной подвески (так называется свободная подвеска ротора, чтобы исключить влияние смазки) или специальных твердых смазок и прогрева насоса в течение нескольких десятков часов (обычно 48 ч) при Т > 373 К (100 °С) — для отгонки следов воды и углеводородов.

Достоинства. ТМВН удаляют газ из сосуда, а не сорбируют его на рабочих органах (как крионасосы, сорбционные и электрофизические насосы); не загрязняют среду откачиваемого сосуда парами углеводородов или других рабочих веществ (как маслонаполненные диффузионные насосы и распылительные насосы); возможна откачка газов с малой молекулярной массой (водород, гелий, неон), трудно удаляемых обычными механическими насосами; возможность получения сверхвысокого вакуума (до 10-8 Па); небольшая мощность привода и масса насоса.

Недостатки: необходимость защиты от механических повреждений, вызываемых попаданием в насос твердых частиц; сложность изготовления и ремонта; выходят из строя при резком повышении давления в откачиваемом объеме (вплоть до атмосферного); влияние на глубину вакуума вида смазки подшипников, тем не менее сравнительно небольшая скорость откачки легких газов.

Основные области применения: лабораторное аналитическое оборудование (масс-спектрометры, анализаторы газов, электронные микроскопы), производство полупроводников, техника различных покрытий, промышленность (производство кинескопов и радиоламп, вакуумные печи и системы течеис-кания).

Обозначения: 0103-1000-01И; НВТ-3500; ВМН-150; ТМН-500.

НВТ — насос вакуумный турбомолекулярный (вертикальный); ВМН — вакуумный молекулярный насос (вертикальный с магнитной подвеской); ТМН — турбомолекулярный насос (горизонтальный).

TURBOVAC® Turbomolecular Pumps TMP35, MAG400, HYCONE60 (конический корпус) (Лейбольд), TURBO-V (Ва-риан).

Цифры — быстрота действия по воздуху, л/с.

Технические характеристики: предельное остаточное давление 6—10-5—1 —10-8 Па; частота вращения ротора 16000-48000 об/мин; мощность привода 0,15-0,7 кВт; масса 25,0-290,0 кг.

Материал рабочих колес — алюминиевый сплав Д16 (для невысоких скоростей ~ 250-300 м/с и небольших диаметров колес), титановый сплав ВТ14 — для окружной скорости на ободе колеса 400-500 м/с. Диаметр рабочих колес -100-200…500-700 мм; зазоры — 1,0-1,2…2,0-2,5. Материал корпуса — полированная нержавеющая сталь 12Х18Н10Т (в основном для понижения газовыделения).

Основные производители в России и СНГ: ОАО «Вакуум-маш» (г. Казань).

Основные производители за рубежом: Leybold Vacuum Products, Inc., США; Varian, EC, Alcatel, ЕС.