Запорная арматура

Запорная арматура — обязательный элемент любой вакуумной системы. Общий термин для запорной арматуры — вакуумный клапан. Конструкция вакуумного клапана (клапана, затвора, натекателя) включает следующие детали: корпус, седло, заслонку, уплотнитель и привод, а также перегородку, отделяющую значительную часть элементов привода от вакуумной полости. (Проводимость запорной арматуры см. в приложении 13.)

В процессе эксплуатации вакуумных клапанов наряду с выполнением общих требований — соблюдение требований вакуумной гигиены по отношению к деталям, расположенным в вакуумной полости; сохранение требуемой точности сопряжения пары седло—заслонка; периодические профилактические разборки клапана и смазка трущихся поверхностей деталей, расположенных в атмосфере; периодический контроль герметичности пары седло—заслонка и смена уплотнителя — требуется выполнение специфических требований, обусловленных конструкцией каждого типа клапана.

При получении клапана до сборки установки и постановки его в вакуумную систему клапан освобождают от консервирующей смазки, проверяют наличие смазки в узлах трения и проводят обычно простейшие испытания. Клапан с ручным приводом несколькими открытиями и закрытиями проверяют на работоспособность. Проверяют герметичность пары седло—заслонка.

Клапаны с электромеханическим или электромагнитным приводом через электроизмерительные приборы подключают к источнику питания; 20—30 циклами проверяют его работоспособность. При этом особое внимание следует обратить на четкость срабатывания концевых микровыключателей. В процессе проверки работоспособности измеряют потребляемую клапаном мощность (для клапанов с электромагнитным приводом полезно определить также минимальное напряжение срабатывания) и трижды (через пять—восемь циклов) проверяют герметичность пары седло—заслонка. После профилактических разборок и ремонтов, кроме того, проверяют герметичность корпуса клапана, включая фланцевые и другие соединения.

Почти все вакуумные клапаны в качестве разделительной подвижной перегородки содержат сильфон. Усталостное разрушение сильфона является основной причиной нарушения герметичности вакуумного клапана.

Сильфон допускает ограниченное растяжение (сжатие) и не допускает поворота вокруг оси. Поэтому клапаны проектируются таким образом, чтобы был ограничен ход штока и исключалась возможность скручивания сильфона. Ограничение хода само по себе еще не исключает возможности чрезмерного сжатия или растяжения сильфона. Важно в процессе сборки обеспечить такое положение сильфона, чтобы в среднем положении свободного перемещения сильфон был разгружен (имел исходную длину). В этом случае нагружение сильфона в двух крайних положениях будет симметричным, а его срок службы максимальным.

При открывании и закрывании вакуумного клапана с резиновым уплотнителем и ручным приводом, рис. 5-8, конец винта 2 должен свободно проворачиваться в гнезде (в центральном глухом отверстии) заслонки 6. Это достигается введением жидкой смазки через отверстие во фланце 3 после изготовления и периодически в процессе эксплуатации. Износ подпятника и схватывание заслонки с винтом—основной вид отказа данной конструкции. Пара винт — гайка — другой элемент клапана, подверженный интенсивному износу. Поэтому в процессе экс-плутации клапанов необходимо постоянно следить за наличием смазки в этих узлах трения. Контроль осуществляется по легкости вращения винта. Для смазки винтовой пары лучше использовать консистентные смазки.

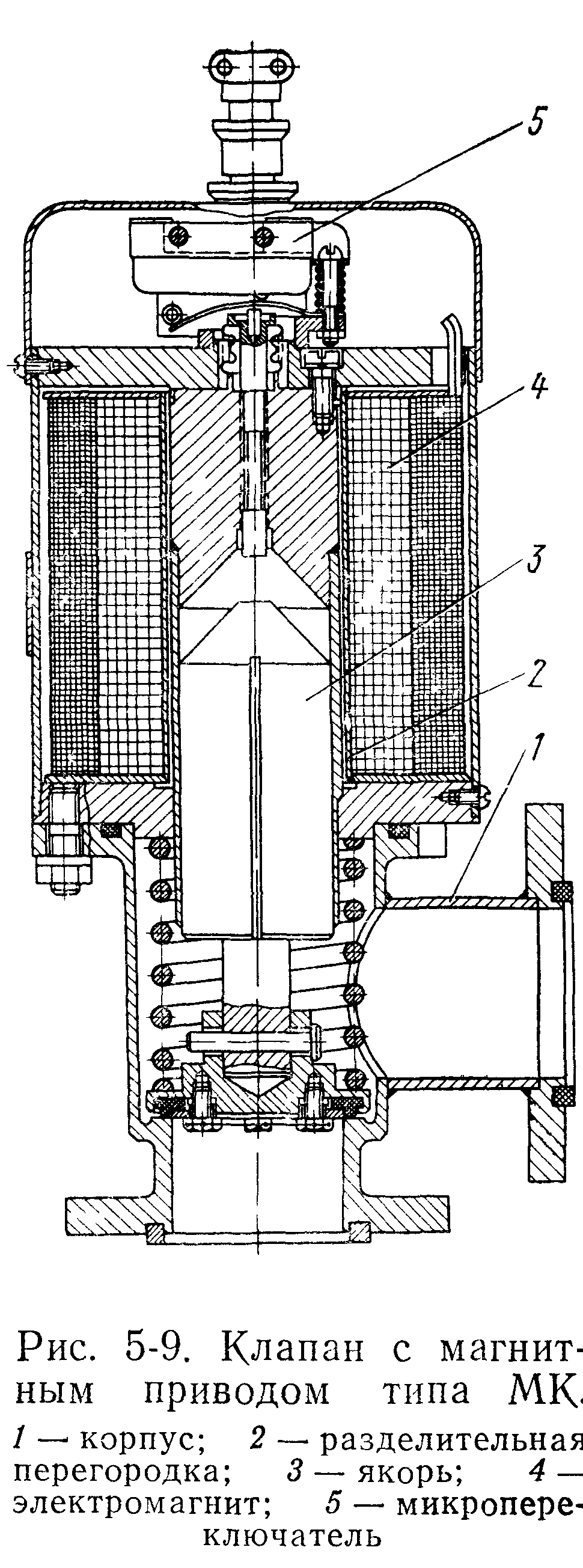

Из опыта эксплуатации клапанов с магнитным приводом (рис. 5-9) известно, что наиболее характерным их отказом является отказ устройства, переключающего пусковую и удерживающую обмотки. Так как пусковой ток магнита в 6—10 раз больше тока удержания, длительное нахождение пусковой обмотки во включенном состоянии приводит к выходу клапана из строя. Поэтому в процессе эксплуатации необходимо следить за исправностью сигнализации о нахождении клапана в открытом положении и нс оставлять обмотку магнита под напряжением, когда клапан не срабатывает или не переключаются обмотки магнита.

В некоторых случаях в процессе эксплуатации возникает ,,дрожание” якоря, обусловленное тем, что упругая сила возвратной пружины превышает втягивающее усилие обмотки удержания. „Дрожание” якоря устрани-ется увеличением напряжения питания клапана с 24 до 26—27 В. Дальнейшее увеличение напряжения питания клапана недопустимо, так как за этим следует перегрев клапана и потеря раоо-тоспособности. Установившаяся температура корпуса включенного клапана составляет 60°С.

В клапанах с электромеханическим приводом наибольшему износу, не считая уплотнителя, подвержены червячные, винтовые и зубчатые пары привода. Ресурс клапанов с эластомерным уплотнителем при регулярной смазке узлов трения составляет более 100 тысяч циклов без замены деталей привода. Ресурс уплотнителя много меньше и зависит от удельной нагрузки, т. е. от величины сжатия, установленной в процессе изготовления и регулировки клапана. Поскольку в процессе эксплуатации клапана предусматривается замена уплотнителя, его ресурс не определяет ресурс клапана. На рис. 5-10 представлен график наработки клапана ЭП-2 до появления течи в паре седло—заслонка 6,6-1 О’-9 Вт (5-10~5 л-мкм рт. ст / с) в зависимости от удельной нагрузки на уплотнитель. Если принять меньшую допустимую величину течи вплоть до 6-Ю-11 Вт (5-10~7 л-мкм рт. ст/с), то кривые пройдут внутри приведенных на рисунке, почти сливаясь с ними. В случае больших допустимых величин течи, например 10“8 Вт (10-4 л-мкм рт. ст/с), ресурс уплотнителя окажется много больше. Длительное нахождение клапана в закрытом положении в силу пластического течения материала уплотнителя снижает его ресурс. В обычных условиях эксплуатации уплотнитель рекомендуется заменять не реже чем после 20—25 тысяч циклов срабатывания клапана. При этом в широком диапазоне регулировки величины сжатия уплотнителя натекание по паре седло—заслонка будет составлять не более 1 • Ю-10 Вт (1 • 10“6 л-мкм рт. ст/с).

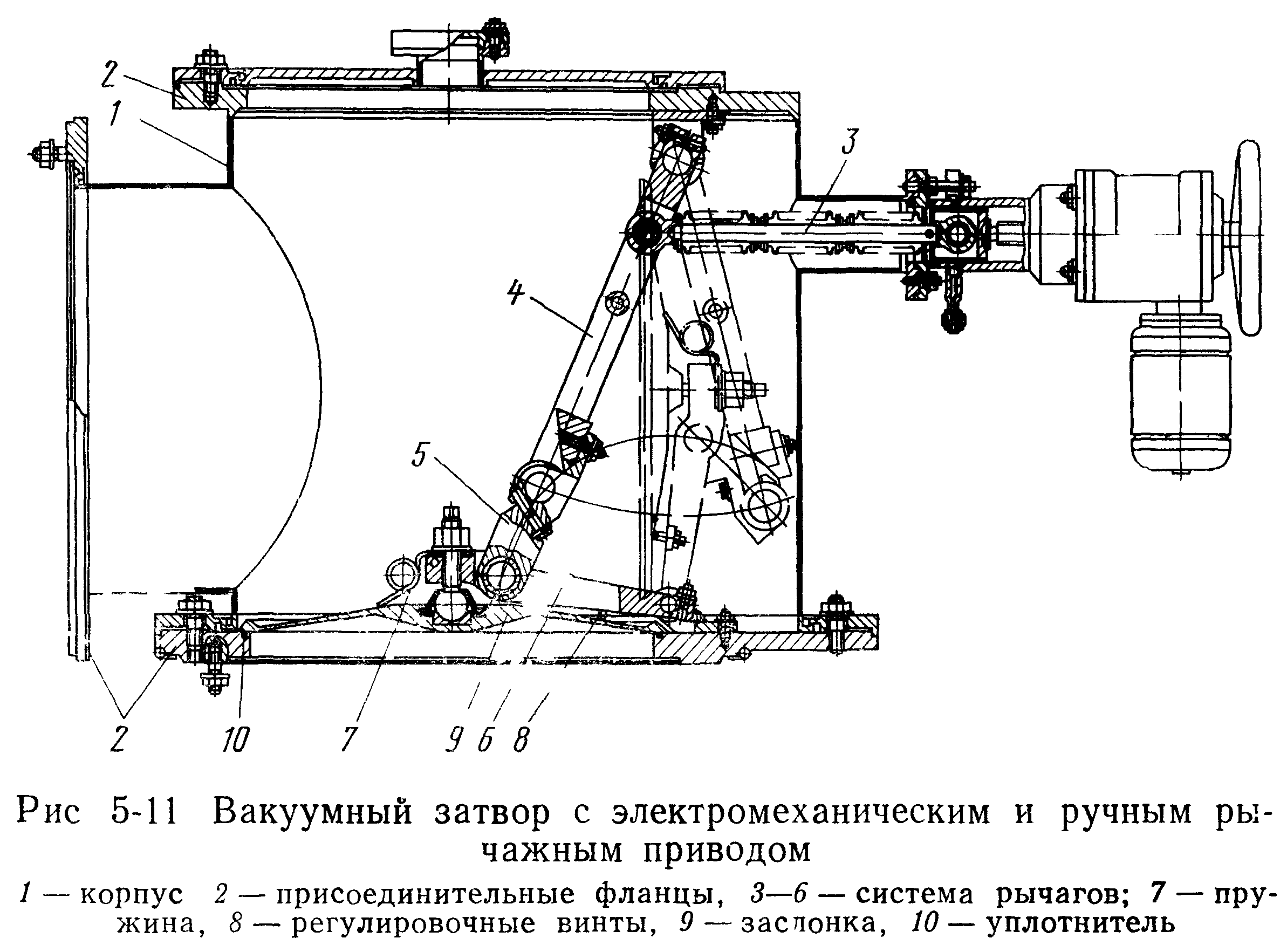

Ресурс уплотнителя в затворе в 1,5—2 раза меньше, чем в клапане Для обеспечения большего ресурса уплотнителя в затворе, работающем при фиксированном ходе привода, а не при фиксированном усилии сжатия уплотнителя (рис. 5-11), прижатие заслонки должно быть отрегулировано на оптимальную величину сжатия уплотнителя —30—50% выступающей части уплотнителя, причем величина сжатия должна быть одинаковой по всей длине уплотнителя После регулировки в закрытом положении затвора полезно щупом проверить величину и равномерность сжатия уплотнителя. Сжатие уплотнителя больше указанной величины не повышает степень, герметичности пары седло—заслонка, но снижает ресурс уплотнителя.

В некоторых затворах механическое движение, необходимое для перемещения заслонки, передается в вакуумную полость с помощью ввода движения, аналогичного вводу с уплотнением Вильсона (рис 5-12). Такие уплотнения обеспечивают высокую степень герметичности при диаметре вала до 20 мм. С увеличением диаметра вала герметичность соединения несколько снижается.

В манжетном уплотнении Вильсона герметичность соединения достигается обжимом вала внутренним кра-

В качестве уплотнения обычно используют маслостойкую резину 9024 или ИРП-2043. При вырезании уплотнителя из листа необходимо обеспечить гладкую поверхность отверстия и прямой угол без надрывов материала между образующей отверстия и плоскостью листа. Гладкая поверхность и отсутствие надрывов кромки достигаются применением острого резака, мыльной эмульсии и плотным прилеганием листа к относительно мягкой опоре при вырезании отверстия в уплотнителе.

При монтаже соединения с помощью гайки 5 (рис. 5-12,а) через кольцо 4 создается усилие сжатия по внешнему краю уплотнителя. Усилие должно быть достаточным для обеспечения герметичности, но не слишком большим, чтобы не вызвать деформации (выдавливания) резины. Иначе может образоваться течь. Монтаж упрощается и повышается вероятность надежной герметизации соединения с первой затяжки, если внешний диаметр уплотнителя совпадает с диаметром посадочного места корпуса.

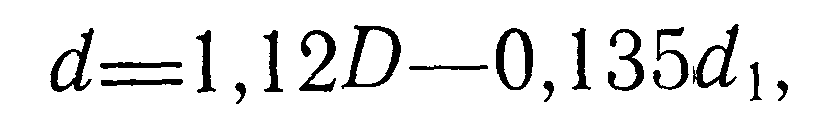

ем резиновой прокладки, диаметр отверстия которой d должен быть равен следующей величине:

где D — диаметр вала; d — внутренний диаметр кольца, он же диаметр основания опорного конуса (рис. 5-12, б).

Толщина уплотнителя должна быть в пределах 2— 3 мм.

Степень герметичности соединения определяется качеством изготовления уплотнителя и чистотой поверхности вала. Уплотнитель должен иметь твердость 50 — 60 условных единиц по Шору и гладкую поверхность.

Для обеспечения лучшей герметичности и сохранности уплотнителя при скольжении его по валу в соединение подается смазка. В качестве смазки используют вакуумные масла.

В клапане, показанном на рис 5-13, уплотнителем является сама заслонка, которая из! отавливается из меди Ресурс заслонки в сильной степени зависит от удельных нагрузок на нее Поэтому в процессе эксплуатации клапанов с электромеханическим приводом желательно устанавливать перемещением концевых выключателей минимальную нагрузку на заслонку, обеспечивающую герметичность пары седло—заслонка. Натекание по паре седло—заслонка не должно превышать 6,6-10~12 Вт (5’Ю-8 Л’мкм рт. ст/с). В среднем заслонка выдерживает от нескольких сотен до нескольких тысяч циклов закрытия с периодическими прогревами клапана. Заслонка клапана с диаметром условного прохода 25 мм, работающего при оптимальной нагрузке (около 25—30 кг на миллиметр длины контакта заслонки с седлом), способна выдержать без потери герметичности около 20 тысяч циклов срабатывания. По мере увеличения размера клапана — диаметра условного прохода — ресурс заслонки понижается.

При каждой разборке клапана заслонку протачи вают или заменяют. Это в первую очередь относится к клапанам с большим условным проходом — около 100 мм.

Ресурс клапанов с металлическим уплотнителем составляет от нескольких десятков до сотен тысяч циклов срабатывания. В процессе выработки ресурса производится два-три ремонта клапана с заменой или восстановлением отдельных его деталей