Вакуумные срединения — элементы вакуумных систем

Любая вакуумная система состоит из большого числа различных элементов. Герметичное соединение их между собой является одной из основных задач, встающих при проектировании и эксплуатации вакуумного оборудования.

Различают разъемные и неразъемные соединения. Для выполнения неразъемных соединений чаще всего применяются сварка и пайка. Разрушение и нарушение герметичности сварных и паяных соединений в процессе эксплуатации вакуумного оборудования явление довольно редкое. Если во время эксплуатации оборудования обнаружено натекание по шву, превышающее заданную величину, шов удаляют до основного металла и производят сварку заново. Дополнительная проварка сверху участка шва с натеканием очень часто не устраняет течь. Это в первую очередь относится к тонкостенным сварным соединениям. Если по тем или иным причинам все же производится подварка шва с натеканием, то верхний шов накладывают по всей длине первоначального шва с обязательным расплавлением самого шва.

Сборка, монтаж и достижение предельных характеристик вакуумного оборудования непосредственно связаны с надежным уплотнением разъемных соединений. Разъемные соединения можно подразделить на фланцевые, штуцерные, соединения с применением вакуумных шлангов и соединения с помощью незатвердевающих вакуумных замазок и смол, причем последние обычно ведут к загрязнению системы, и применения их следует избегать. Различают конструкции фланцевых и штуцерных соединений с металлическими и эластомерными уплотнителями.

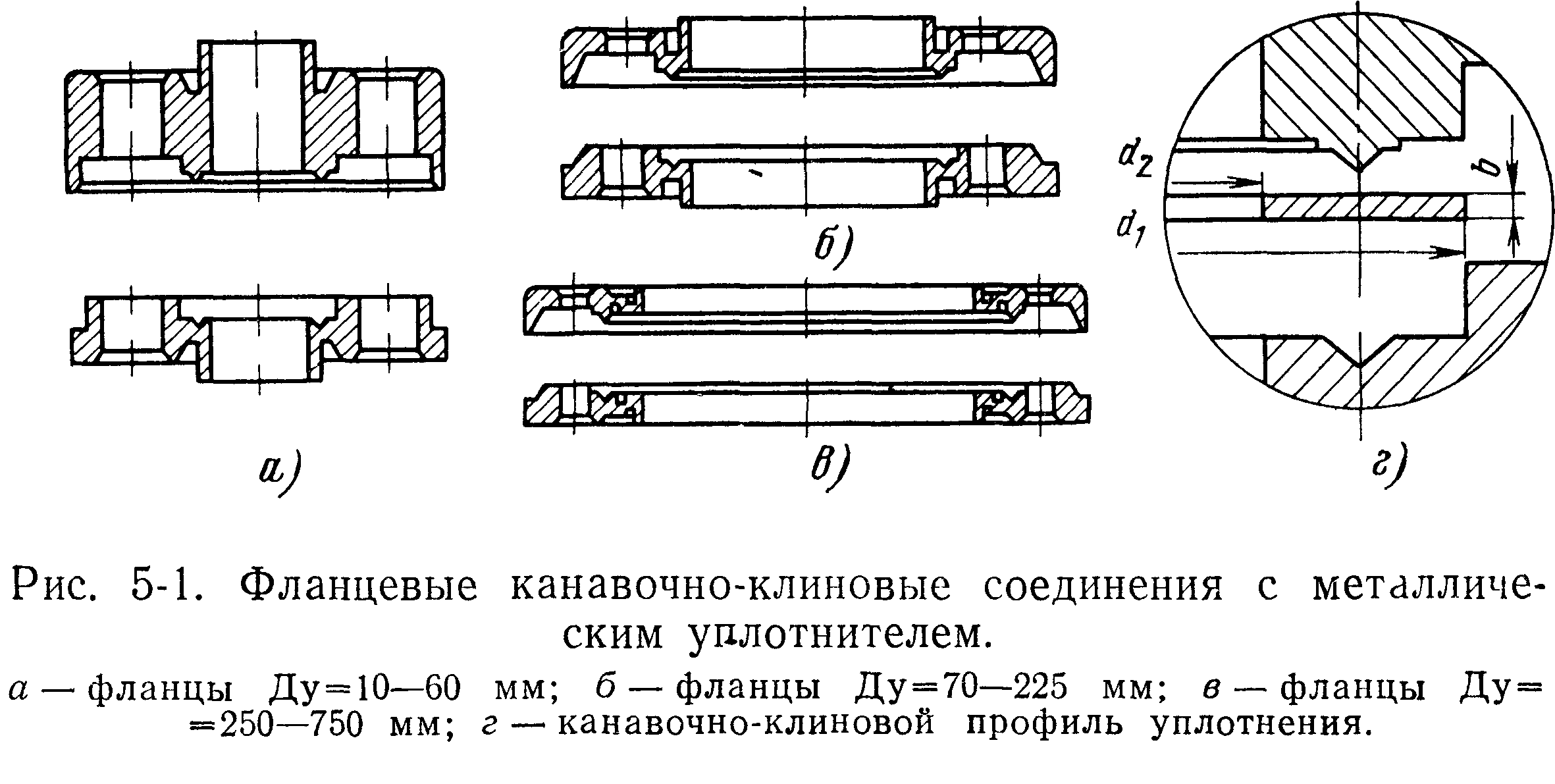

Фланцевые соединения с металлическим уплотнителем применяют в сверхвысоковакуумных установках и в узлах, подверженных нагреву в процессе эксплуатации. Среди них наибольшее распространение получили фланцевые соединения из нержавеющей стали с канавочно-клиновым уплотнением с плоским медным или алюминиевым уплотнителем (рис. 5-1). Медный уплотнитель применяют в соединениях, прогреваемых до 500 — 600°С, алюминиевый — 150—200°С. Натекание через такие соединения не превышает 6,6-10~~12 Вт (5-10 8 л-мкм рт. ст/с). Они сохраняют работоспособность и герметичность после многих циклов нагрева. Впрочем, после первого прогрева иногда бывает необходима дополнительная подтяжка соединения.

Плоские уплотнители небольшого диаметра вырезают на токарном станке из листа. При изготовлении уплотнителя большого диаметра вырезают ленту необходимой длины, изгибают ее и спаивают мягким припоем в торец.

Недопустимо спаивание уплотнителя твердым припоем, так как это приводит к порче соединения при затяжке.

Эксплуатация фланцевых соединений с металлическим уплотнителем сопряжена с необходимостью соблюдения определенных мер предосторожности от повреждения уплотняющих поверхностей. Перед хранением во фланцевые соединения устанавливают уплотнитель и соединение стягивают болтами. Если хранению подлежат элементы вакуумных систем, заканчивающиеся фланцами соединений, то эти фланцы накрывают фанерными дисками диаметром, равным наружному диаметру фланца, и с отверстиями, совпадающими с отверстиями фланца под болты. Несколькими болтами диск прижимают к фланцу. Под хранением следует понимать любой промежуток времени, кроме моментов непосредственного монтажа и демонтажа вакуумной системы. При монтаже и демонтаже необходимо обеспечить условия, когда исключается падение соединения, удар его о твердые предметы. Не допускается класть фланцы соединения рабочей поверхностью на металлические предметы.

Наиболее подвержена повреждениям рабочая поверхность фланцев, в особенности поверхность зуба канавоч-но-клинового соединения. Однако вмятины, образовавшиеся на поверхности самого зуба, например, при случайном ударе, не представляют особой опасности. Их осторожно выравнивают шабером и зачищают оселком. Основными уплотняющими элементами канавочно-кли-нового соединения являются заплечики по краям зуба (рис. 5-1, г) и гладкая поверхность фланца с канавкой на расстоянии 1,5 мм от канавки. Любое нарушение этих поверхностей ведет к нарушению герметичности соединения.

О сохранности уплотняющих поверхностей можно судить по круговому блестящему отпечатку, остающемуся на уплотнителе после затяжки соединения. Равномерный, без разрывов отпечаток с обеих сторон уплотнителя свидетельствует о сохранности соединения. Таким образом, при разборке удается проконтролировать работоспособность соединения.

Иногда в результате неаккуратной эксплуатации на центрирующих поверхностях диаметра d (рис. 5-1,г) появляются забоины и вмятины, препятствующие сближению фланцев. Аналогичные забоины могут появиться и на других центрирующих поверхностях. Восстановление фланцев производят расточкой на станке на 0,2 — 0,3 мм по диаметру соответствующих поверхностей. Напротив, поверхности, параллельные плоскости уплотнения, а также зуб и канавку растачивать недопустимо. При их повреждении растачивают все поверхности фланцев по чертежу, уменьшая при этом толщину фланца, что практически равнозначно изготовлению нового фланца.

Для удобства в работе и обеспечения равномерности затяжки соединения все болты должны иметь одинаковый шаг резьбы. К тому же, если есть возможность, болты лучше заменить шпильками, причем в прогреваемых системах следует применять сульфидированные болты (шпильки) и гайки из нержавеющей стали.

В процессе многократных нагревов может произойти диффузионная сварка уплотнителя с поверхностью фланцев. Кроме того, деформированный уплотнитель в ряде случаев оказывает расклинивающее действие. В результате разъединение фланцев оказывается затруднительным. Поэтому в одном из фланцев канавочно-клинового

соединения имеются два резьбовых отверстия для отжимных болтов, с помощью которых фланцы легко разъединяются. Другими способами разъединения фланцев пользоваться не рекомендуется во избежание порчи соединения.

Уплотнитель канавочно-клино-вого соединения, особенно алюминиевый, способен обеспечить герметичность при двух и иногда даже при трех-четырех сборках.

1ем не менее рекомендуется заменять уплотнитель после каждой сборки.

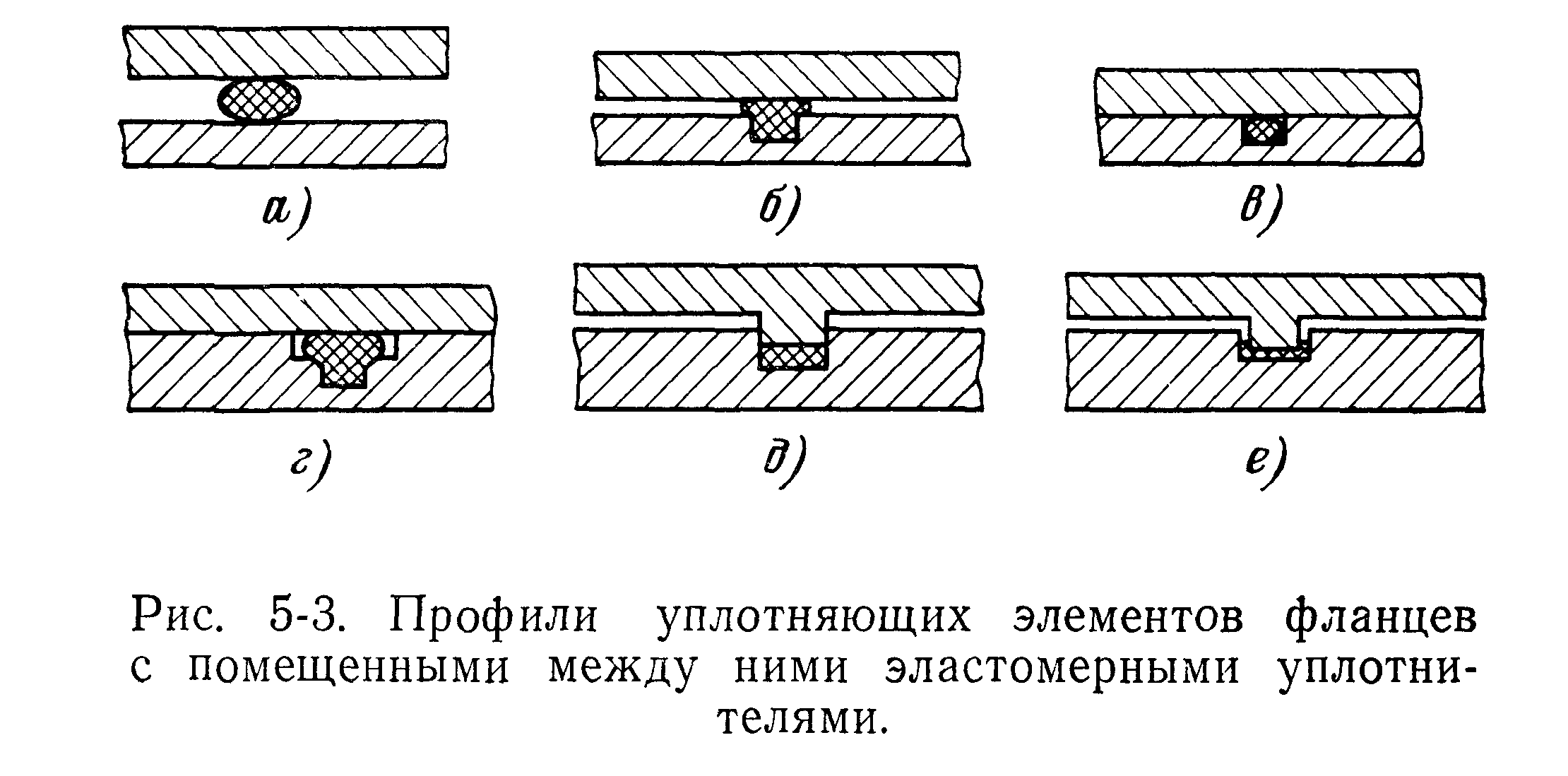

Форма фланцев и расположение уплотнителя во фланцевых соединениях с эластомерным уплотнителем показаны на рис. 5-2 и 5-3. В качестве уплотнителя в них используются вакуумные резины или фторопласт. Фторопластовые уплотнители вытачивают на станке. Резино

вые уплотнители небольшого размера обычно также на станке вырезают из листа. Уплотнители большого диаметра склеивают резиновым клеем. При постановке клееного уплотнителя в соединение необходимо обращать внимание на то, чтобы направление усилия сжатия уплотнителя при затяжке соединения совпадало с плоскостью склеивания уплотнителя (рис. 5-4).

Фланцевые соединения с эластомерным уплотнителем применяют в высоковакуумных непрогреваемых системах, а с уплотнителями из таких резин, как ИРП-2043, 51-1433. ИРП-1368 и ИРП-1399, в прогреваемых до 200°С

системах. Наиболее широко применяют уплотнители из вакуумной резины марок 7889 и 9024.

Эластомерный уплотнитель допускает многократную сборку соединения. Большим ресурсом обладают соединения, сжатие уплотнителя в которых ограничено смыканием фланцев (рис. 5-3,8 и г). Напротив, меньшим ресурсом обладают соединения, изображенные на рис. 5-3,а и б.

Наибольшую герметичность обеспечивают соединения с объемно сжатым уплотнителем, например, изображенные на рис. 5-3,6. Объемное сжатие уплотнителя может быть реализовано в соединении, изображенном на рис. 5-3, в. Определяя необходимое для этого сечение уплотнителя, следует помнить, что резину надо рассматривать, как несжимаемый материал. Площадь сечения уплотнителя, как правило, круглого, должна составлять 90 — 95% площади сечения канавки под уплотнитель.

Величина сжатия уплотнителя по высоте, гарантирующая герметичное соединение при комнатной температуре, оценивается в 20 — 25%’ высоты уплотнителя, при высоких плюсовых и минусовых температурах — в 30 — 35%. Для некоторых резин, в частности для резины марки 7889, герметичное уплотнение возникает при сжатии на 6— 10%. Однако эта величина еще не гарантирует надежного уплотнения при изменении температуры соединения.

В данном случае степень сжатия уплотнителя характеризует усилие, с которым уплотнитель прижимается к фланцу. Минимальная величина этого усилия, необходимая для создания надежного уплотнения, находится в пределах 5-Ю5—Ы0б Н/м2 (5—10 кгс/см2), оптимальная— 1 • 106—1,2• 106 Н/м2 (10—12 кгс/см2). Для мягких резин эти величины меньше, для твердых больше.

Для работы при сверхнизких температурах, температурах сжижения газов, наиболее надежны фланцевые и штуцерные соединения с тонким фторопластовым уплотнителем, например соединение, изображенное на рис. 5-3, е.

Через фланцевое соединение с резиновым уплотнителем газ натекает в систему как по поверхности соприкосновения уплотнителя с фланцем, так и в результате диффузии через уплотнитель. Течение газа по Поверхности соприкосновения уплотнителя с фланцем прекращается при сжатии уплотнителя на 10 — 20% по высоте. Мнения о влиянии чистоты обработки поверхности фланцев на герметичность соединения разноречивы. Практически известно, что при средней высоте микронеровностей 2,5 мкм шероховатость поверхности удовлетворяет требованиям к герметичности, предъявляемым к фланцевым соединениям с резиновым уплотнителем (см. приложение 12), суммарное натекание через которые не превышает 1,3-10—10 Вт (1,0-10 6 л-мкм рт. ст/с).

Эксплуатация фланцевых соединений с эластомерным уплотнителем существенно проще, чем соединений с металлическим уплотнителем. Тем не менее и в этом случае необходимо соблюдать определенные меры по обеспечению сохранности соединения. Не допускается появление радиальных рисок на поверхностях фланцев в месте расположения уплотнителя. Поверхности фланцев, обращенные в вакуумную полость, должны отвечать требованиям вакуумной гигиены. Правила хранения такие же, как и фланцевых соединений с металлическим уплотнителем.

Выделяющиеся из резины в процессе эксплуатации соединения смолистые вещества налипают на поверхности фланцев, на которых в результате этого скапливаются различные загрязнения и вырываемые из уплотнителя кусочки резины. При каждой разборке соединения поверхности фланцев должны быть очищены от этих загрязнений протиркой чистой бязью, смоченной в бензине.

Поскольку фланцы соединения в большинстве случаев изготавливают из обычной углеродистой стали, нередки случаи появления ржавчины на рабочих поверхностях фланцев. При разборке следы ржавчины должны быть удалены мелкой наждачной бумагой.

Если на рабочей поверхности появились глубокие радиальные риски, поверхность фланца протачивают на токарном станке на глубину риски.

При эксплуатации фланцевых соединений с резиновым уплотнителем наряду с натеканием газа по соединению имеет место газовыделение из резины. Поэтому перед постановкой в вакуумную систему уплотнитель полезно обезгазить. Известно, что величина газовыделе-Ния из уплотнителя возрастает с ростом температуры. При длительном нагреве в вакууме газовыделение постепенно снижается, достигая практически постоянной величины. При последующем охлаждении газовыделение резко снижается до величины, много меньше первоначального газовыделения при той же температуре. На этом основан способ предварительного обезгаживания резиновых уплотнителей, впрочем, как и любых других материалов. При обезгаживании уплотнители нагревают в вакууме до максимальной рабочей или несколько большей температуры и выдерживают при этой температуре 10—15 ч.

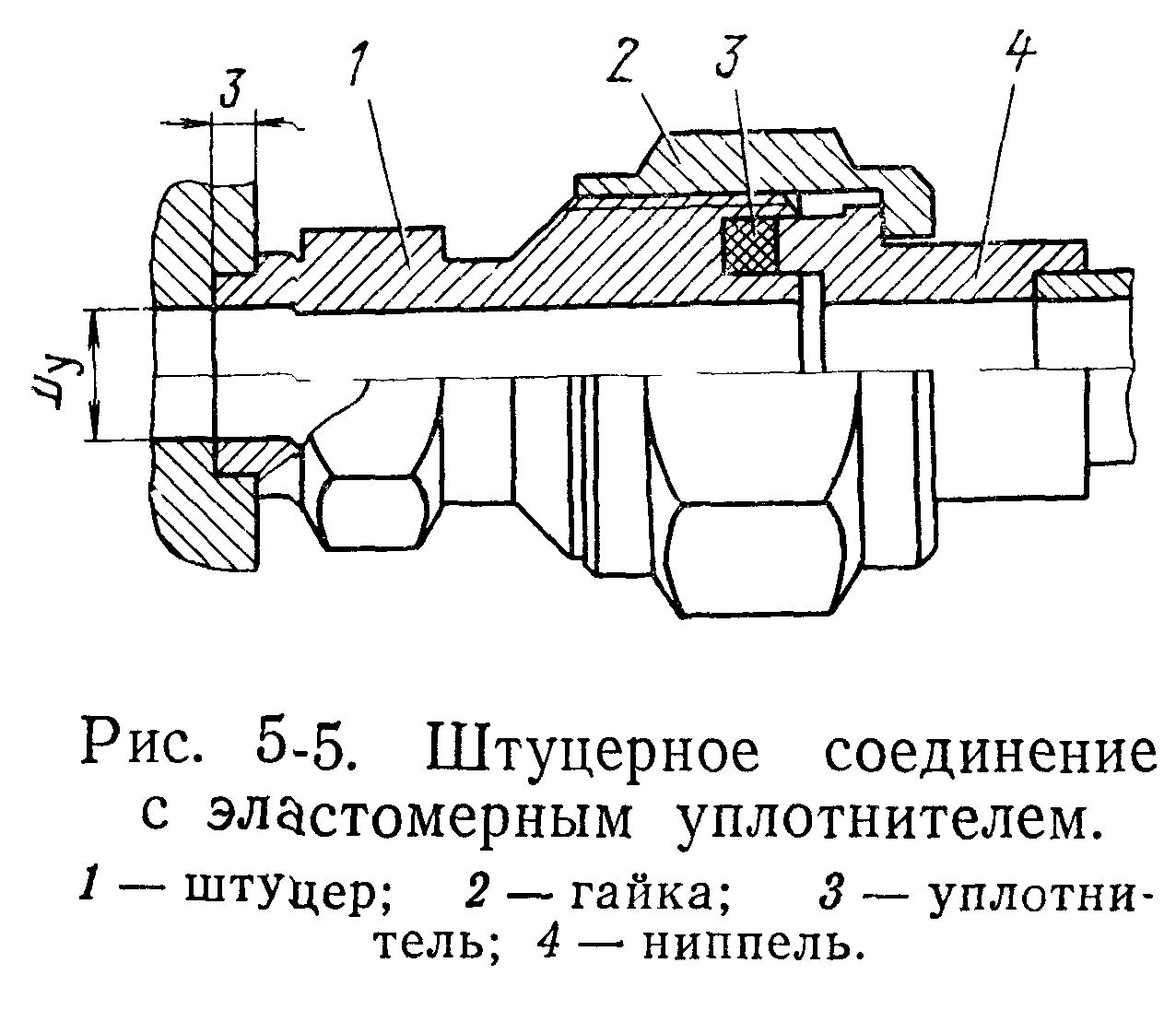

Штуцерное соединение с эластомерным уплотнителем показано на рис. 5-5, а на рис. 5-6 показана разновидность штуцерного соединения — грибковое соединение. В качестве уплотнителя в первом применяют резину или фторопласт, во втором — только мягкую резину.

Уплотнение в грибковом соединении достигается следующим образом. С помощью гайки 2 (рис. 5-6) через кольцо 3 сжимается уплотнитель 4. Под действием вертикального сжатия уплотнитель распирается в горизонтальном направлении и уплотняет поверхность соприкосновения уплотнителя с присоединяемым трубопроводом.

Следует обратить внимание на обязательность скругления поверхности кольца 3, обращенной к уплотнителю, по радиусу, равному толщине кольца. При уплотнении соединения с плоской поверхностью кольца и зазором между кольцом и трубопроводом кромка уплотнителя зажимается между кольцом и присоединяемым трубопроводом. В результате не достигается герметизация соединения и рвется уплотнитель.

Соединение трубопровода с помощью резинового вакуумного шланга (рис. 5-7) часто используется в лабораторной практике для присоединения форвакуумного насоса. Желательно концы трубопроводов на длину 1,5—2,0 диаметра расточить, как показано на рисунке. Для выполнения соединения используют шланг, внутренний диаметр которого в полтора раза меньше внешнего диаметра трубопровода, а длина составляет 4—6 диаметров трубопровода.