Вакуумные агрегаты

В последние годы для откачки больших объемов все шире применяются так называемые вакуумные агрегаты, которые, как правило, состоят из высоковакуумного насоса, снабженного вакуумным затвором, маслоотражателем, азотной ловушкой и рядом других вспомогательных деталей. Так, например, типичный вакуумный агрегат ВА-05-1, изображенный на рис. 63 и 64, представляет собой вакуумную установку, состоящую из паромасляного насоса типа Н-5С 1, маслоотражателя 2, вакуумного затвора 3, металлического каркаса 4 со щитком электроуправления 5, гидроконтакта 6 и вертикального патрубка 7. Назначение маслоотражателя — не допускать попадания масла в разрежаемый объем (так называемой миграции масла), что нежелательно, так как, во-первых, расходуется рабочая жидкость во-вторых, мигрирующее масло загрязняет рабочий объем и приборы вакуумной установки. Масло может попадать в рабочий объем как в виде паров, так и в капельно-жидком состоянии (в виде масляного тумана). Миграция масла в сторону низкого вакуума можно избежать за счет придания выпускному трубопроводу специальной формы и охлаждения его проточной водой (что обычно делается в большинстве конструкций современных паромасляных насосов). Для устранения миграции масло в сторону высокого вакуума этих мер оказывается недостаточно.

Проникновение масла в разрежаемый объем связано, во-первых, с непосредственным разлетом масляной струи между соплом и холодильником, вследствие чего образуется масляный туман и, во-вторых, с испарением масла с верхних участков насоса.

Наиболее эффективным способом борьбы с проникновением масла в разрежаемый объем является использование

специальных механических ловушек (так называемых маслоотражателей).

Эти маслоотражатели бывают самых различных конструкций, но все они обычно рассчитываются так, чтобы закрыть угол прямой видимости разрежаемого объема из первого сопла при минимальном уменьшении пропускной способности участка.

Изучение ряда конструкций сопел показало, что большая часть (около половины) масла выбрасывается из струи в областях, непосредственно прилегающих к краям сопел, что, вероятно, связано с местными завихрениями. На основании изучения характера выброса масла из откачивающей струи была разработана простая и эффективная конструкция маслоотражателей в виде «колпачков», помещаемых над верхним соплом насоса, которая получила в настоящее время широкое распространение. Маслоотражатель, изображенный на рис. 65, представляет собой конусообразный колпак с припаянной к нему медной трубкой, по которой проходит охлаждающая вода. Колпак прикреплен наглухо к стальному фланцу, на наружной стороне которого имеются два штуцера для подсоединения к системе охлаждения. Такими маслоотражателями, как правило, снабжаются все вакуумные агрегаты.

Помимо маслоотражателей большинство вакуумных агрегатов снабжаются съемными азотными ловушками.

Ловушка препятствует попаданию молекул пара рабочей жидкости в откачиваемый объем, а также конденсирует пары, присутствующие в этом объеме.

Эффективность холодной ловушки характеризуется следующими основными факторами: быстротой действия, пропускной способностью, стабильностью температурного режима, а также скоростью расхода охладителя, определяющей экономичность эксплуатации ловушки.

Быстрота действия ловушки определяется объемом пара, конденсирующегося на холодных стенках ловушки в единицу времени, причем максимальная быстрота действия получается в том случае, когда холодная поверхность ловушки сообщается с откачиваемым объемом непосредственно без каких-либо соединительных трубок.

Поскольку ловушка является по сути дела участком вакуумного трубопровода, соединяющего откачиваемый объем с насосом, то она должна иметь достаточно большую пропускную способность, чтобы в результате ее включения не было заметного снижения быстроты действия насоса.

В то же время для эффективной работы ловушки необходимо, чтобы откачиваемый из объема газ проходил через ловушку после соприкосновения с возможно большей частью холодной поверхности.

Поскольку при этом пропускная способность ловушки значительно уменьшается, то в каждом отдельном случае приходится создавать конструкцию, в той или иной мере удовлетворяющую предъявляемым к ней требованиям.

Существенное влияние на работу охлаждаемой ловушки оказывает не только температура ее холодной поверхности, но и стабильность этой температуры во времени, т. е. стабильность температуры при уменьшении со временем количества залитого в ловушку охладителя. От температуры поверхности зависит упругость сконденсированных на ней паров и, следовательно, их парциальное давление в откачиваемом объеме. При повышении температуры отдельных участков холодной поверхности сорбированные и сконденсированные на них газы и пары частично переходят в откачиваемый объем, вследствие чего вакуум в объеме ухудшается.

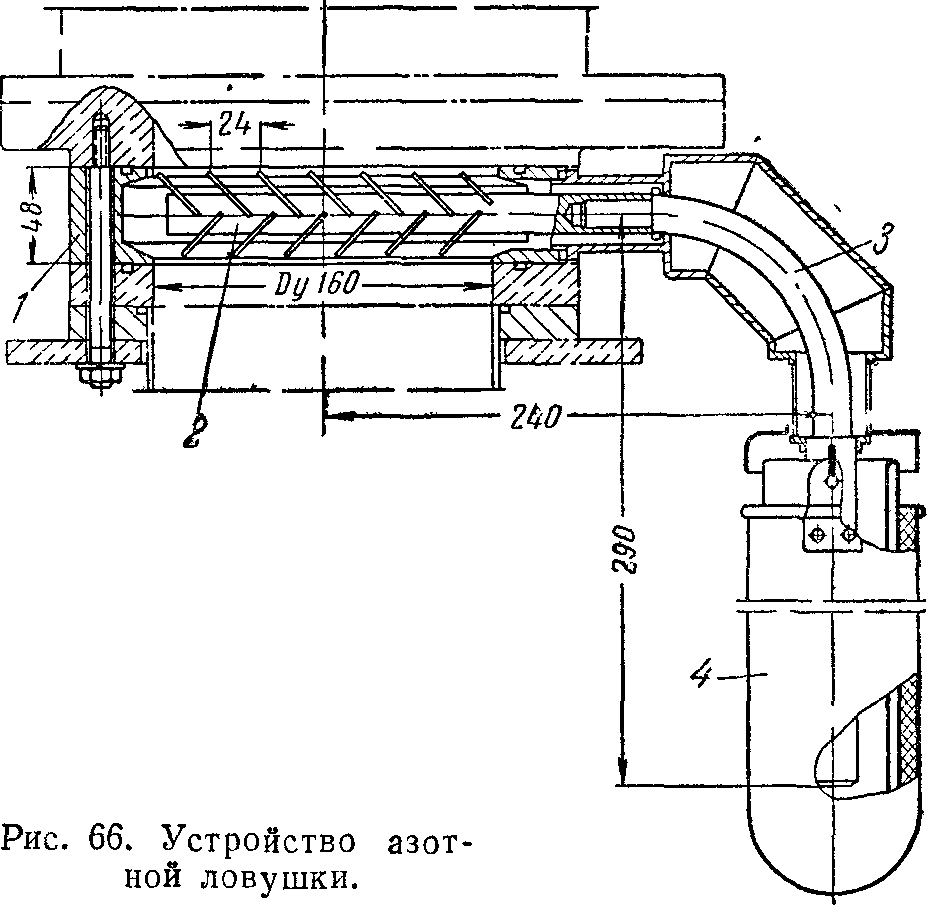

Типичная конструкция азотной ловушки, применяемой в большинстве вакуумных агрегатов, представлена на рис. 66.

Ловушка состоит из корпуса 1, выполненного в виде облегченного кольца из алюминия, вымораживающего устройства 2, хладопровода 3 и сосуда Дьюара 4.

Вымораживающее устройство состоит из медного стержня с припаянными к нему медными пластинами, перекрывающими входное сечение насоса таким образом, чтобы ловушка была «непросматриваемой» на свет.

Хладопровод представляет собой Г-образный медный стержень, к которому припаян патрубок с фланцем для присоединения к корпусу.

В ловушках ДУ-^6 и ДУ-160 используется сосуд Дьюара емкостью 0,5 л, в который заливается жидкий азот и опускается медный стержень хладопровода.

У ловушек ДУ-260, ДУ-380 и ДУ-500 используются 15-литровые сосуды Дьюара, снабженные питающим устройством в виде съемного узла, имеющего специальный предохранительный клапан. Подача жидкого азота в вымораживающее устройство происходит в этом случае за счет избыточного давления, возникающего в закрытом сосуде Дьюара в результате испарения жидкого азота. Необходимое рабочее давление в сосуде Дьюара поддерживается постоянным благодаря работе предохранительного клапана. Технические характеристики азотных ловушек, используемых в вакуумных агрегатах, даны в приложении 7.

Помимо азотной ловушки, каждый агрегат снабжен высоковакуумным затвором, назначение которого — герметично перекрывать откачиваемый объем от паромасляного насоса.

Механизм высоковакуумного затвора (рис. 67) расположен на отдельном фланце и вмонтирован в вертикальный патрубок.

Необходимое перемещение перекрывающего диска при закрывании и последующем поджатии его к уплотняющей прокладке осуществляется посредством рычажно-эксцентрикового механизма. Соединение привода с эксцентриковым валом механизма осуществляется посредством муфты. Привод затвора состоит из стального вала с маховиком. Уплотнение вала состоит из набора резиновых уплотнителей и металлических шайб .На фланец затвора ставится патрубок, который представляет собой сварную конструкцию с тремя присоединительными фланцами, из которых один служит для стыковки агрегата к откачиваемому объекту, второй — для присоединения патрубка к фланцу затвора и третий — для присоединения крышки. Время открывания и закрывания диска затвора не более 15 сек На патрубке монтируется привод затвора. Привод может быть ручным и механическим (от электромотора).

Система охлаждения агрегата обеспечивает подачу проточной воды в паромасляный насос и маслоотражатель. Вода из магистрали поступает в маслоотражатель 2 (ом. рис. 63а), затем в корпус насоса 1, после чего поступает в гидроконтакт 6 и на слив

Гидроконтакт 6, установленный на агрегате, должен обеспечивать расходы воды 120—150 л/час при давлении воды на входе в агрегат, равном 1 ат, и свободном сливе и срабатывать при уменьшении расхода воды до 40— 50 л/час.

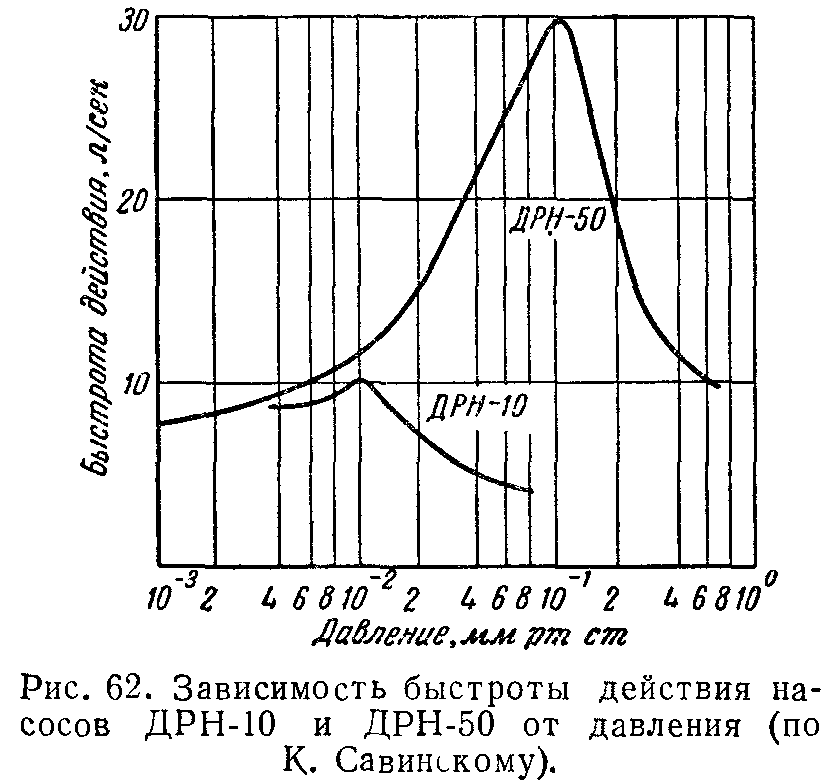

Несмотря на то, что в рассматриваемом агрегате ВА-05-1 установлен паромасляный насос Н-5С, имеющий номиналь

ную быстроту действия 500 л!сек, эффективная быстрота откачки воздуха в сечении фланца впускного патрубка агрегата даже без использования съемной азотной ловушки получается всего лишь 250 л!сек за счет того, что последовательно с насосом включен патрубок, внутри которого находится высоковакуумный затвор, и, кроме того, в сечении входного фланца самого насоса установлен маслоотражатель, также снижающий быстроту действия насоса на 25—30%. В случае использования съемной азотной ловушки эффективная быстрота откачки агрегата составляет только 100 л!сек, в силу чего ловушкой пользуются в тех случаях, когда это крайне необходимо. Для нормальной работы агрегата ВА-05-1 требуется вращательный насос ВН-2 с быстротой действия 7 л/сек. Агрегат может быть использован для обеспечения вакуума в установках для катодного распыления, для отжига металлов, вакуумной пайки и плавки и других целей.

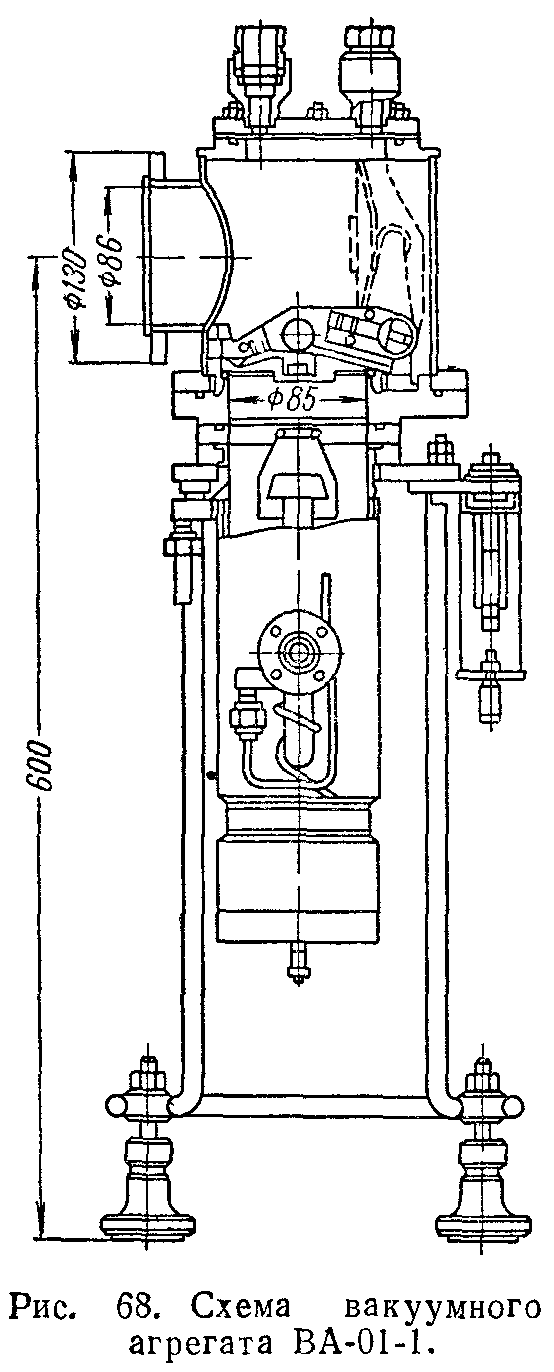

Небольшой передвижной агрегат ВА-01-1 (рис. 68—69) лабораторного типа использует паромасляный насос Н-1С. Эффективная быстрота откачки агрегата около 50 л/сек. В качестве насоса предварительного разрежения может использоваться вращательный насос ВН-461 с быстротой действия 0,8 л/сек, присоединяемый через шланг из вакуумной резины к выпускному патрубку насоса Н-1С.

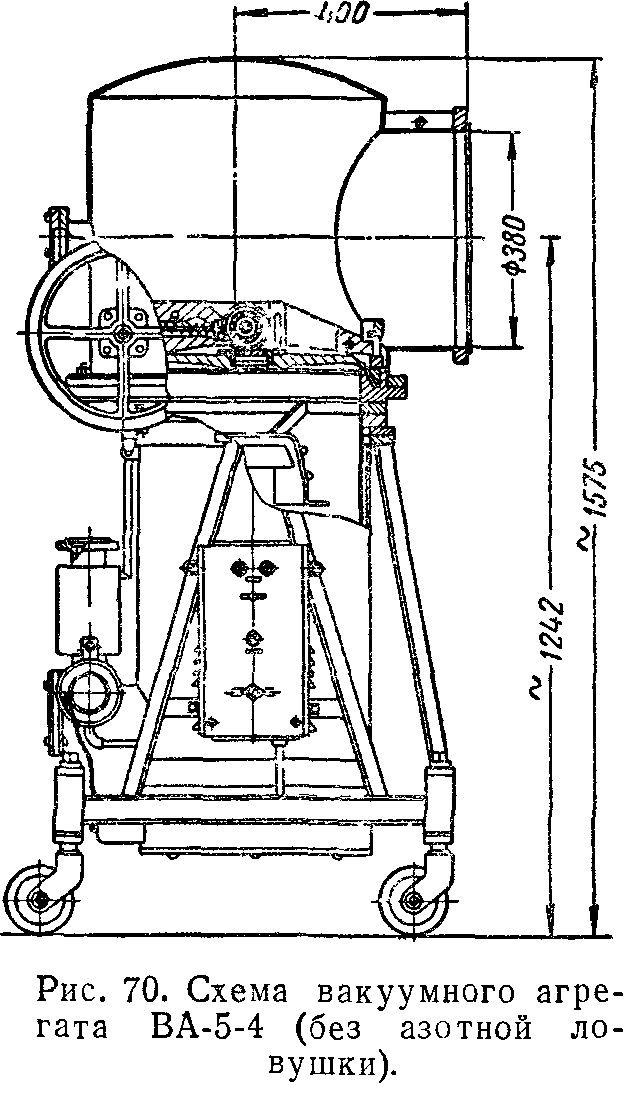

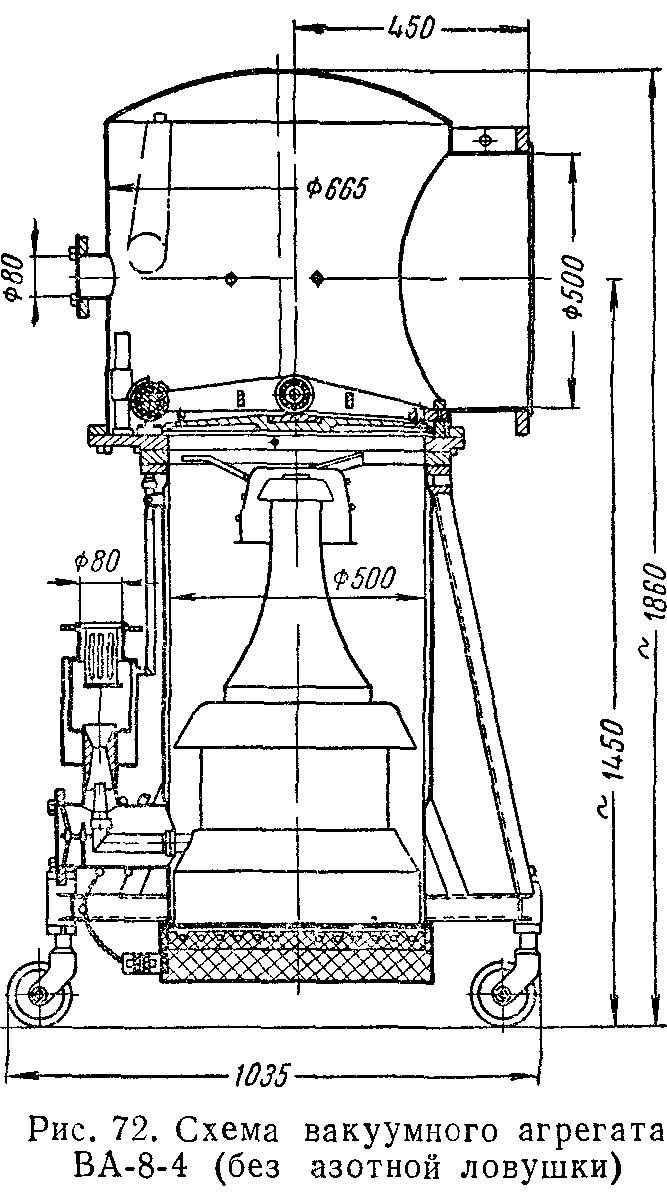

Наибольшей быстротой действия обладают изображенные на рис. 70, 71 и 72 агрегаты ВА-5-4, ВА-8-4 (при использовании азотной ловушки быстрота действия у них 1 200 и 2 500 л/сек соответственно) . В качестве насоса предварительного разрежения у этих агрегатов должен быть установлен вращательный насос ВН-1, подсоединяемый к выходному фланцу агрегата с помощью уплотнительных прокладок из вакуумной резины и болтового соединения. Эти агрегаты предназначены для откачки различного рода разборных вакуумных установок больших объемов со значительным газовыделением и натеканием.

-

VI. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ВАКУУМНЫХ НАСОСОВ