Турбомолекулярные насосы

Принцип действия. Основные характеристики. Турбомолекулярные вакуумные насосы нашли довольно широкое распространение как в лабораторной практике, так и в промышленном производстве. По сравнению со многими другими сверхвысоковакуумными насосами им присущ ряд преимуществ: постоянная готовность к работе, быстрый запуск (10—15 мин), нечувствительность к резкому повышению давления (вплоть до атмосферного), широкий диапазон рабочих давлений (10~7— КН Па), примерно одинаковая быстрота действия по большинству газов, чрезвычайно высокая степень сжатия (1015) для газов с боль* шой молекулярной массой (Af^44). Последнее обеспечивает давление углеводородов на входе турбомолекуляр-

ного насоса не более 10~15 Па (10~13 мм рт. ст.), т. е. практически безмасляный вакуум, при давлении на форвакууме 1 —13 Па (7-10”3—0,1 мм рт. ст.), соответствующем остаточному давлению большинства насосов с масляным уплотнением.

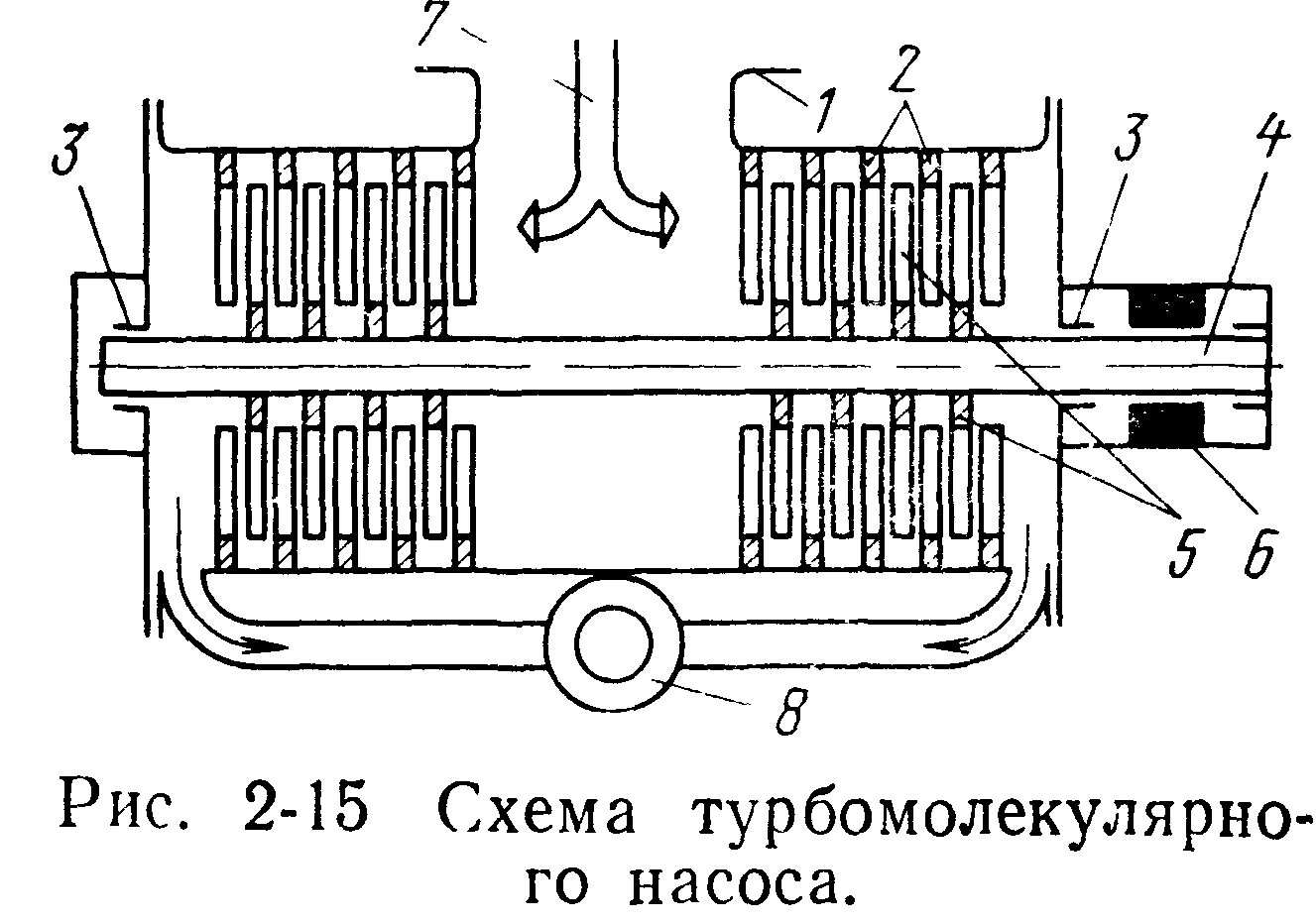

лем 6 вал вращается со скоростью более 10 000 об/мин. На опорные подшипники маслонасо-сом (на рисунке не показан) подается смазка. Откачиваемая среда поступает в среднюю часть насоса через впускной патрубок 7. К выпускному патрубку 8 присоединяется форвакуумный насос.

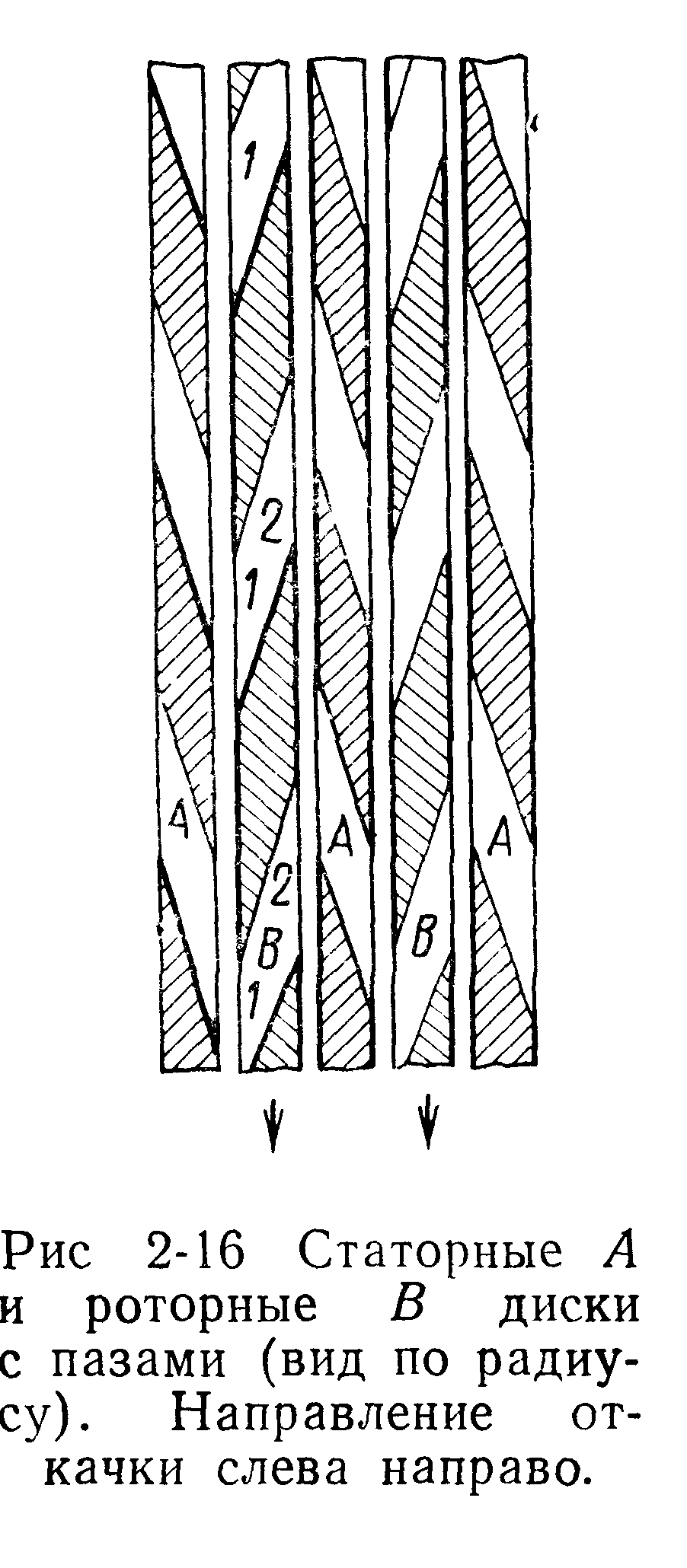

Как показано на рис. 2-16, пазы статорных дисков зеркально отображают пазы роторных дисков. При молекулярном режиме течения молекулы откачиваемого газа, прошедшие через паз статорного диска слева или отразившиеся от него и попавшие в паз роторного диска, имеют большую вероятность пройти через него, так как боковая стенка 1 паза роторного диска уходит с пути молекул, а стенка 2 в подавляющем большинстве случаев не на

Схема устройства турбомолекулярного насоса приведена на рис. 2-15. В корпусе 1 размещены статорные диски 2. В центре цилиндрической части насоса в опорных подшипниках 3 расположен вал 4 с закрепленными на нем роторными дисками 5. Статорные и роторные диски, в которых выполнены радиальные косые (под углом 15—40° к плоскости диска) пазы, образуют рабочий механизм насоса. Встроенным электродвигатегоняет их. В тех редких случаях, когда стенка 2 нагоняет часть молекул, большинство из них после соударения приобретает результирующее направление дальнейшего движения в направлении откачки, на рисунке слева направо. Напротив, молекулы, вошедшие в паз роторного диска справа, против направления откачки, с большой вероятностью отражаются им обратно

Отношение вероятностей пролета молекул любого газа в прямом и обратном направлениях характеризуется степенью сжатия данного газа насосом. Легкие газы, тепловая скорость молекул которых больше, легче проникают через насос Для них быстрота действия больше, а степень сжатия меньше. Степень сжатия существующих насосов составляет 102—10s по водороду, 107—1012 по азоту, больше или равна 1015 по углеводородам и возрастает с увеличением частоты вращения ротора. Увеличение угла наклона паза ведет к снижению степени сжатия и увеличению быстроты действия.

Турбомолекулярный насос может начинать откачку с давления 102 Па (4 мм рт. ст.), но при этом быстрота действия его будет мала, а потребляемая мощность велика в результате тормозящего действия газа; к тому же в насосе будет выделяться заметное количество тепла. Рабочий диапазон впускных давлений тур-бомолекулярного насоса—1S7—1 Па (10~9—10-2 мм рт. ст.).

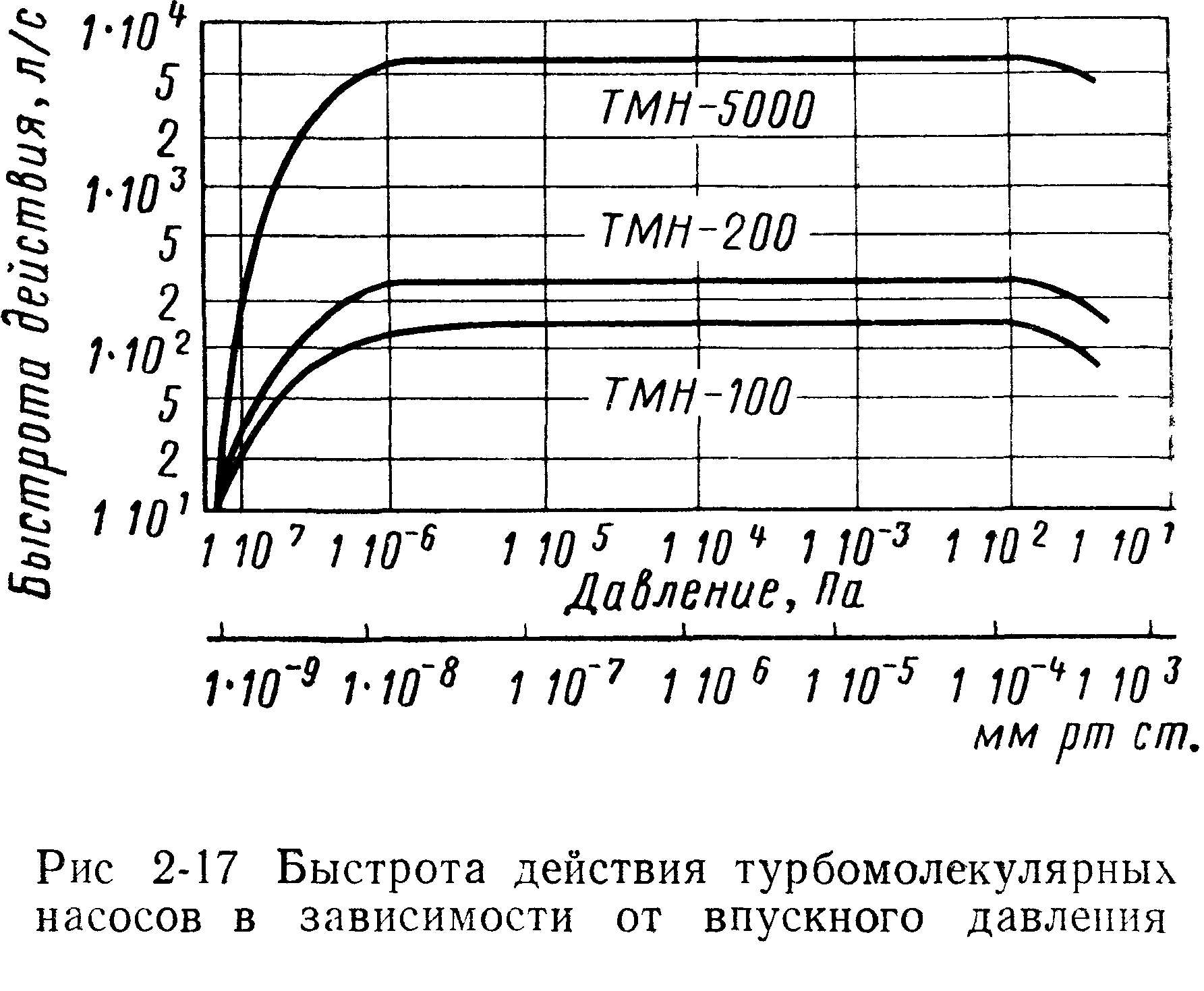

Основными характеристиками турбомолекулярного насоса являются быстрота действия, предельное остаточное давление и наибольшее выпускнЬе давление. При высоких выпускных давлениях (10—100 Па) в условиях молекулярно-вязкостного режима течения газа быстрота действия насоса и степень сжатия газа много ниже номинальных. По мере понижения выпускного давления быстрота действия насоса возрастает. Когда выпускное давление снижается до 1-101 Па (—5-Ю-2 мм рт. ст.) и ротор турбомолекулярного насоса достигает номинальной частоты вращения, быстрота действия насоса при впускных давлениях выше предельного остаточного практически не зависит от впускного давления.

На рис. 2-17 изображены графики быстроты действия нескольких турбомолекулярных насосов в зависимости от впускного давления. В широком диапазоне давлений (КН—10~6 Па) быстрота действия постоянна. При давлении ниже 10-6 Па (10~8 мм рт. ст.) заметнее становится перетекание водорода и других легких газов со стороны форвакуума в откачиваемый сосуд, их парциальное давление приобретает большую относительную величину, что вызывает уменьшение быстроты действия насоса. Остаточное давление легких газов и паров воды в основном и определяет предельное остаточное давление турбомолекулярных насосов, составляющее у небольших насосов 10“8—10~7 Па (10~10—10~9 мм рт. ст.), у крупных — до 10“9 Па (10-11 мм рт. ст.).

Эксплуатация и обслуживание. Турбомолекулярный насос устанавливают на фундамент или массивное основание. Между турбомолекулярным и форвакуумным насосами обязательна постановка сильфонного компенсатора. Между турбомолекулярным насосом и откачиваемым сосудом сильфонный компенсатор не нужен, так

как насос не вибрирует. Быстрота действия форвакуумного насоса — механического вакуумного насоса с масляным уплотнением — в 20—50 раз меньше быстроты действия турбомолекулярного насоса, что обеспечивает соответствие их производительности при наибольших впускных давлениях турбомолекулярного насоса.

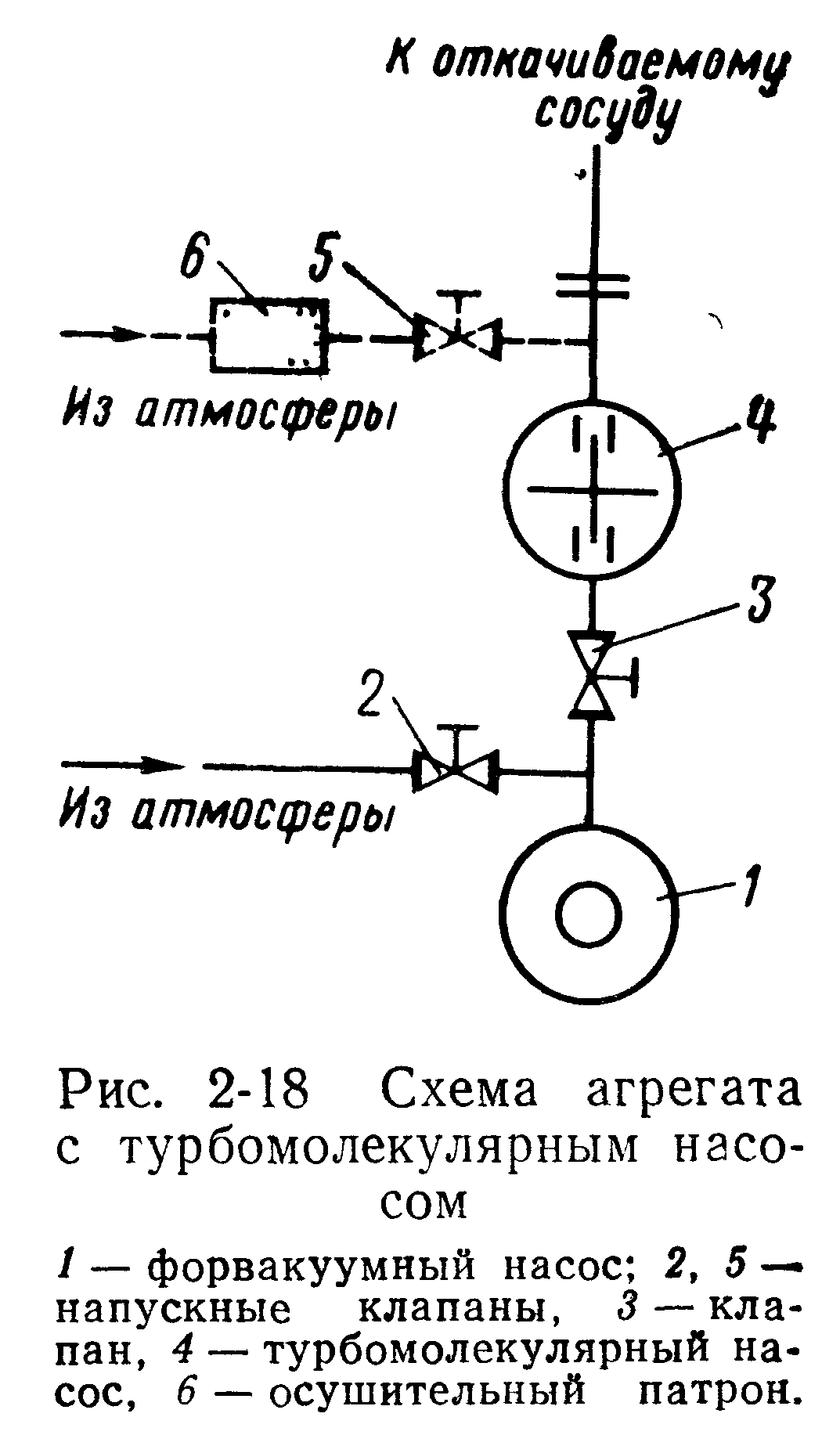

На основе небольших турбомолекулярных насосов с быстротой действия до 500 л/с выпускаются агрегаты, вакуумная схема которых показана на рис. 2-18. Как видно из рисунка, в агрегате отсутствуют затвор, обычно» помещаемый между высоковакуумным насосом и откачиваемым сосудом, и байпасная линия. Очевидно, поэтому турбомолекулярный насос часто присоединяют непосредственно к откачиваемому сосуду без затвора, что к тому же позволяет достичь максимальной быстроты откачки рабочей камеры установки. Однако такая схема не может быть рекомендована для промышленных установок. Чтобы упростить эксплуатацию турбомолеку-лярного насоса и повысить эффективность его использования, полезно дополнить вакуумную схему агрегата (рис. 2-18) дросселирующим клапаном и осушительным патроном с фосфорным ангидридом (позиции 5 и 6, обозначенные пунктиром).

При получении насоса с завода-изготовителя и изъятии его из транспортной тары смоченной в бензине бязью удаляют консервирующую смазку. Насос присоединяют к вакуумной системе, подводят электропитание и воду для охлаждения статорной обмотки электродвигателя и торцевых крышек. Заливают масло в систему смазки опорных подшипников.

Предварительные испытания полученных с завода турбомолекулярных насосов обычно не производят. Насос же, прошедший ремонт, до присоединения к вакуумной системе должен быть проверен на соответствие паспортным характеристикам. Для этого на впускном патрубке насоса устанавливают измерительный колпак и производят необходимые измерения. В лабораторной практике часто ограничиваются измерением остаточного давления.

Перед запуском насоса необходимо убедиться в правильности направления вращения ротора. Для этого допускается кратковременное включение насоса на атмосфере (без включения маслонасоса). При первом включении необходимо убедиться в отсутствии шума при работе насоса, что указывает на правильную балансировку ротора и исправность опорных подшипников, а также о поступлении масла к подшипникам

Запуск насоса осуществляют в следующей последовательности. В исходном положении все клапаны (рис. 2-18) должны быть закрыты. Включают механический насос с масляным уплотнением Подают воду для охлаждения турбомолекулярного насоса. Постепенно открывают клапан 3, производя предварительную откачку полости турбомолекулярного насоса и через него откачиваемого сосуда. Включать турбомолекулярный насос нужно в такой момент, чтобы к моменту разгона ротора до номинальной скорости вращения выпускное давление было не ниже 7—15 Па (5*10-2—ЫО-1 мм рт. ст.). За несколько секунд до включения двигателей ротора включают маслонасос.

При первом запуске насоса, а в дальнейшем при загрязнении его конденсирующимися парами полезен прогрев средней части насоса. Для этого среднюю часть насоса от одной торцевой крышки насоса до другой обматывают слоем стеклоткани. По нему на расстоянии не менее 100 мм от торцевых фланцев укладывают нихромовый нагреватель с нанизанными на него керамическими изоляторами. Нагреватель обматывают двумя-тремя слоями стеклоткани. В средней части насоса на его корпусе устанавливают термопару. Нагрев производят при работающем насосе и подаче воды для охлаждения подшипников. Мощность нагревателя подбирается такой, чтобы корпус насоса нагревался до 100—110°С, нс более. Желательно, чтобы одновременно с прогревом насоса прогревалась вся высоковакуумная часть вакуумной системы. Прогрев производится несколько часов, обычно до тех пор, пока в процессе прогрева не начнет понижаться остаточное давление, возросшее при включении нагревателя.

Для выключения насоса необходимо снять напряжение питания электродвигателя. При выключении турбомолекулярного насоса ротор способен по инерции вращаться десятки минут. Для сокращения времени торможения ротора в насос через дросселирующий клапан 5 (рис. 2-18) и осушительный патрон 6 напускают атмосферный воздух, поддерживая форвакуумное давление около 15 Па (0,1 мм рт. ст.). Напуск воздуха в насос необходим не только для торможения ротора, но и для снижения замасливания проточной части насоса и откачиваемого сосуда, так как при этом уменьшается проникновение паров масла из масляного резервуара, находящегося в форвакуумной части насоса. Маслонасос выключают, когда ротор почти остановится. Затем выключают форвакуумный насос /, предварительно закрыв клапан 3, и через клапан 2 в него напускают атмосферный воздух.

Если в момент остановки турбомолекулярного насоса в него не напускают атмосферный воздух, клапан 3 необходимо закрыть сразу после обесточивания электродвигателя. Постепенное повышение давления в насосе будет способствовать торможению ротора.

Откачка выключенного турбомолекулярного насоса форвакуумным насосом ведет к загрязнению турбомолекулярного насоса и откачиваемого сосуда парами масла. Поэтому следует избегать длительной откачки форвакуумным насосом в период пуска и остановки турбомолекулярного насоса.

Незначительные загрязнения турбомолекулярного насоса парами масла могут быть устранены двух-, трехчасовой работой насоса с относительно большой газовой нагрузкой. Для этого открывают клапан 5 (рис. 2-18) настолько, чтобы в выпускном патрубке турбомолекулярного насоса сохранялось давление ЗДО1—5ДО1 Па (0,2—0,4 мм рт. ст.). Более высокие газовые нагрузки приводят к затормаживанию ротора насоса, к его нагреву, в частности электродвигателя, к снижению эффективности удаления углеводородов. Значительные загрязнения устраняют тщательной промывкой всего насоса.

В процессе эксплуатации турбомолекулярных насосов необходимо следить за поступлением масла к подшипникам и отсутствием шумов. Длительная работа подшипников без смазки ведет к ускоренному их износу, а появление шума свидетельствует об их износе. Недопустима длительная работа насоса при высоких (> 1-101 Па) впускных давлениях, так как это приводит к выходу из строя электродвигателей.

При разборке и сборке насоса особую осторожность надо соблюдать в обращении с роторными дисками, чтобы не нарушить их геометрию и балансировку ротора. Большую опасность представляет попадание внутрь насоса относительно крупных твердых частиц. Для предотвращения этого во впускном патрубке насоса должна быть установлена металлическая сетка с размерами ячеек 1X1 мм, которая, однако, снижает быстроту действия насоса примерно на 25%.

Периодичность технического обслуживания: пополнение смазки, чистка турбомолекулярного насоса и масло-насоса, замена подшипников и г. д., определяется режимом и условиями работы насоса и устанавливается опытным путем для каждого конкретного производства.