Пароструйные насосы — принцип действия и основные характеристики

Пароструйные насосы — принцип действия и основные характеристики

Пароструйные насосы известны и широко применяются в промышленности вот уже более 70 лет. Их отличает высокая быстрота действия в области среднего, высокого и сверхвысокого вакуума, малые габариты, простота обслуживания и эксплуатации В зависимости от рода рабочего вещества различают паромасляные и парортутные насосы. Однако в отечественной промышленности из-за токсичности ртутного пара парортутные насосы почти не используются.

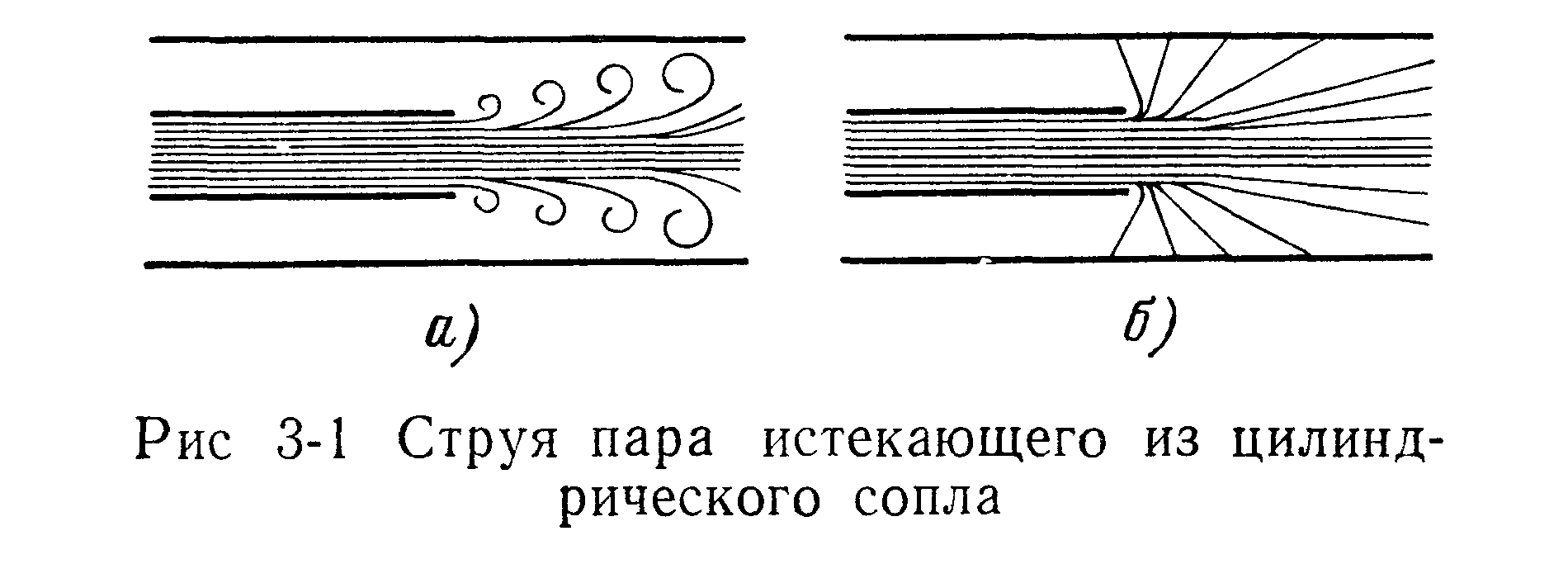

Откачивающее действие пароструйного насоса основано на увлечении удаляемого газа струей пара. В зависимости от скорости и плотности струи и давления газа изменяется как режим истечения струи из сопла, так и механизм захвата удаляемого газа. При относительно высоких плотности струи и давлении газа струя имеет турбулентный характер с завихрениями в пограничном слое, как это показано на рис. 3-1,а. Некоторая часть газа „захлопывается” и уносится завихрениями паровой струи Кроме того, движущаяся с большой скоростью струя в силу внутреннего трения увлекает и уносит прилегающие к ней слои газа. Таким образом, осуществляется удаление газа обычным эжекторным соплом. По мере снижения давления газа, плотности и скорости струи пара завихрения исчезают и струя приобретает вид, показанный на рис. 3-1,6. В этом случае вязкостный захват газа становится ничтожно малым, но резко повышается вероятность диффузии газа в струю пара. Количество газа, проникающего в струю, зависит от плотности струи и площади соприкосновения струи и газа

На рис. 3-2 изображена конструкция четырехступенчатого диффузионного насоса. Нагревом с помощью нагревателя 1 создается необходимое давление пара в кипятильнике 2. Пар, поднимаясь по паропроводам 3, 4, 5, достигает кольцевых зазоров сопл первой 9, второй 3, третьей 7 диффузионных ступеней откачки и цилиндрического эжекторного сопла 6. Проходя через сопло, пар за счет ускорения теряет плотность и давление и в виде расширяющейся направленной струи достигает внутренней поверхности охлаждаемого корпуса насоса. Здесь пар конденсируется, образуя жидкостный затвор, и стекает в кипятильник. Молекулы газа, летящие в направлении струи со входа насоса, относительно легко проникают в струю пара и вместе со струей попадают на стенку насоса. После конденсации пара в жидкость молекулы газа из нее испаряются, но уже в пространстве под струей. Молекулы газа, находящиеся в пространстве под струей и движущиеся с тепловыми скоростями, не могут преодолеть в обратном направлении барьер, создаваемый струей пара. Плотность и скорость струи таковы, что вероятность пролета молекулы газа через струю без столкновения хотя бы с одной молекулой пара ничтожно мала. При столкновении молекула газа получает импульс движения и направление дальнейшего движения в направлении откачки, т. е. возвращается в пространство под струей или на стенку корпуса насоса. Направление же движения молекул пара при столкновении мало изменяется в силу большого превосходства их массы над массой молекул газа. Таким образом,

во-первых, струей осуществляется перемещение молекул газа в направлении к выхлопному патрубку насоса, т. е. откачка, во-вторых, струя является преградой, разделяющей области с различными давлениями газа и предотвращающей перетечку газа из области с относительно высоким давлением в область с более низким давлением.

В результате суммарного действия отдельных столкновений молекул газа с молекулами пара газ оказывает давление на струю пара. В силу ограниченности запаса кинетической энергии молекул пара струя может выдержать только определенную величину этого давления. Превышение этой величины приводит к срыву струи, к прорыву преграды, разделяющей области с разными давлениями газа, и тем самым к нарушению процесса откачки. Чтобы иметь относительно высокое давление на выходе насоса, в корпусе насоса последовательно располагают несколько ступеней откачки (сопл). Первая, верхняя ступень при низком давлении срыва струи обеспечивает максимальную быстроту откачки благодаря относительно низкой плотности струи и максимального проходного сечения — сечения, ограниченного корпусом и соплом. Вторая ступень с более высоким давлением срыва струи должна обладать быстротой откачки, достаточной для того, чтобы обеспечить давление под верхней ступенью ниже давления срыва струи, и т. д. Наибольшее давление срыва струи у эжекторного сопла. Поэтому эжекторная ступень откачки устанавливается на выходе насоса и определяет его наибольшее выпускное давление, т. е. то давление в выходном сечении насоса, при котором насос еще может осуществлять откачку. Давление срыва струи эжекторного сопла диффузионного насоса имеет значение около 10 Па (1СН мм рт. ст.). Последовательно с диффузионным насосом устанавливается форвакуумный насос, способный воспринять поток откачиваемого газа и обеспечить на выходе диффузионного насоса вакуум, необходимый для его нормальной работы.

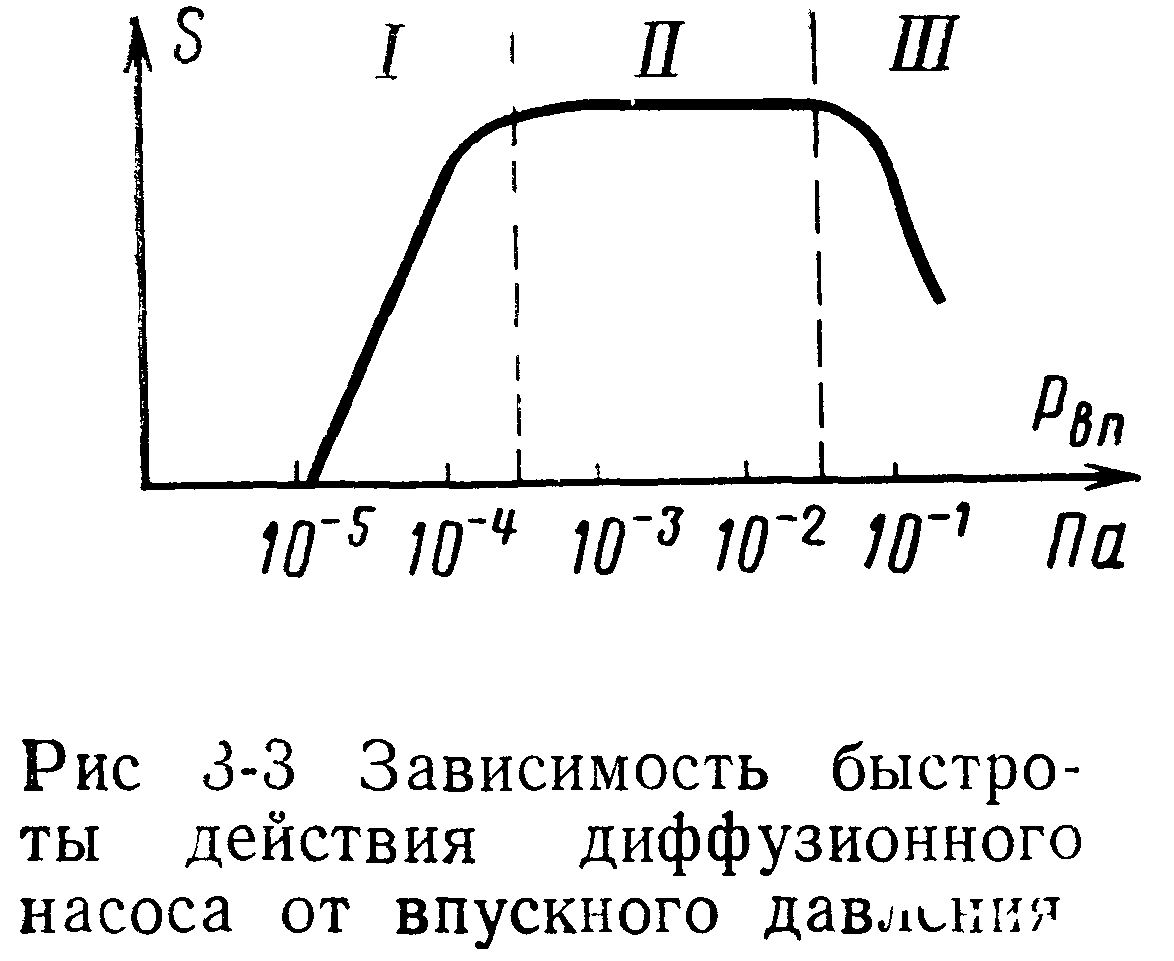

Типичный график быстроты действия диффузионного насоса в зависимости от впускного давления представлен на рис. 3-3. Весь диапазон рабочих впускных давлений можно условно разделить на три области: область предельного остаточного давления /, область постоянной быстроты действия II, область наибольших рабочих давлений III.

Работа насоса в области наибольших рабочих давлений нестабильна и сопровождается поступлением в откачиваемый сосуд большого количества пара рабочей жидкости насоса. Область постоянной быстроты действия — основная рабочая область и характеризуется наибольшей стабильностью работы насоса. В области предельного остаточного давления газ, проникающий сквозь струю со стороны форвакуума, снижает эффективную быстроту действия насоса. Точка пересечения кривой быстроты действия с осью абсцисс соответствует предельному остаточному давлению.

В настоящее время разработаны паромасляные насосы самой различной производительности с быстротой действия от нескольких литров до 200 000 л/с. Быстрота действия определяется, в частности, входным сечением "насоса. По мере увеличения габаритов насоса, а следовательно, и быстроты действия сужается область постоянной быстроты действия, повышается предельное остаточное давление и понижается наибольшее выпускное давление (см. приложение 6).

Снижение наибольшего выпускного давления вызывает определенные неудобства, так как и высокопроизводительные механические насосы имеют повышенное остаточное давление и меньшую быстроту действия в области предельного остаточного давления. Тем самым появляется необходимость в промежуточном бустерном насосе, который имел бы наибольшую быстроту действия в диапазоне выпускных давлений диффузионного насоса и выпускное давление, соответствующее максимальной быстроте действия форвакуумного насоса. Практически бустерный насос становится необходим в вакуумных установках на базе диффузионных насосов, обладающих быстротой действия более 10 000 л/с

Бустерный насос (рис. 3-4) отличается от диффузионного тем, что он работает с повышенной плотностью пара, достигаемой прежде всего увеличением мощности нагревателя. Давление пара в кипятильнике бустерного

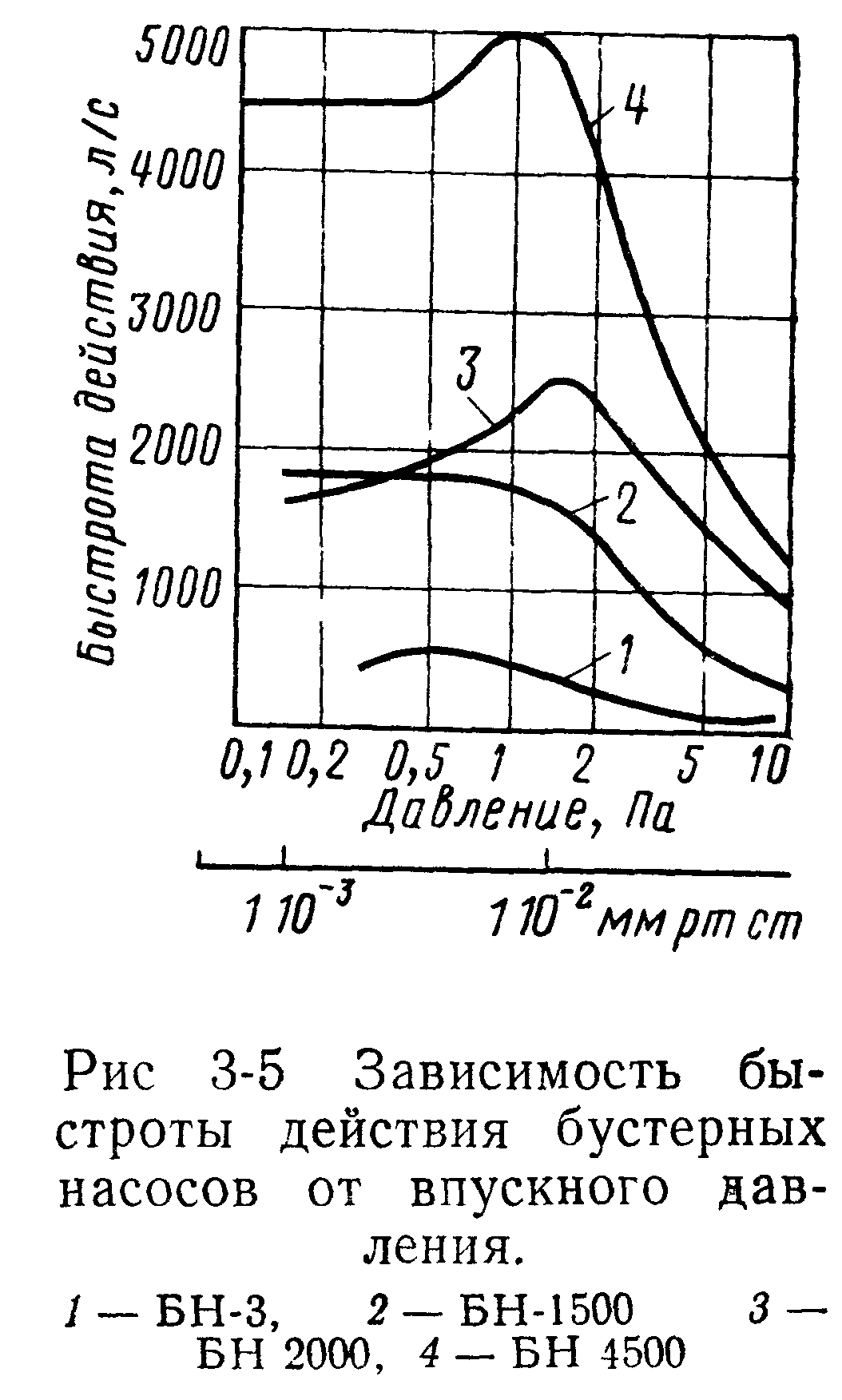

насоса по крайней мере на порядок больше давления пара в кипятильнике диффузионного насоса. Внешней отличительной особенностью бустерного насоса является большой размер кипятильника. Увеличение плотности струи и скорости истечения пара из сопла приводит к изменению основных вакуумных характеристик бустерного насоса в сравнении с диффузионным насосом. Максимальная быстрота действия здесь соответствует уже области впускных давлений 10~2— 2 Па (10~4—10“2 мм рт. ст.)

(рис. 3-5). Наибольшее выпускное давление составляет несколько сотен паскалей. Короче плато на графике быстроты действия имеет место пологий спад в области высоких впускных давлений. Обратный поток углеводородов, который и определяет в данном случае остаточное давление, много больше, чем у диффузионных насосов.

-

Эксплуатация и обслуживание

Диффузионный насос прост по конструкции и при правильной эксплуатации весьма надежен в работе. Заводы-изготовители поставляют насосы залитыми маслом, герметично закрытыми и откачанными. При получении насоса его протирают чистой тканью, снимают герметизирующие заглушки с впускного и выпускного присоединительных фланцев. Внешним осмотром убеждаются в чистоте вакуумной полости насоса и в наличии масла. Если обнаружены следы грязи, то насос необходимо разобрать, детали паропровода и внутреннюю поверхность корпуса очистить от загрязнений, последовательно промыть бензином и ацетоном, а затем протереть сухой бязью. После сборки в насос заливают необходимое количество масла. Подготовленный таким образом насос устанавливают в вакуумную систему, присоединяют к системе подачи и слива воды. В последнюю очередь устанавливают нагреватель насоса и подключают его к цепи электропитания.

Типичная схема вакуумной системы с пароструйным насосом представлена на рис. 3-6. Обязательными элементами системы являются форвакуумный насос 1— механический вакуумный насос с масляным уплотнением, напускной клапан 2, клапан 3, соединяющий форвакуумный насос с диффузионным насосом 4, затвор 6 и манометрические преобразователи 8, устанавливаемые на форвакуумной линии и рабочей камере установки — откачиваемом сосуде 7. В большинстве случаев перед затвором располагается ловушка 5 и между затвором и ловушкой (чаще всего в грибковом соединении основания затвора) манометрические преобразователи. Откачиваемый -сосуд связывается с низковакуумным насосом байпасной линией с клапаном 9.

Проверку работоспособности насоса чаще всего производят непосредственно в установке, для которой он предназначен. В случае сложной установки проверку лучше произвести на испытательном стенде, представляющем собой вакуумную систему, аналогичную приведенной, с той лишь разницей, что откачиваемым сосудом является измерительная камера.

Поскольку все вакуумные характеристики диффузионного насоса взаимосвязаны и обеспечиваются его конструкцией, нет необходимости их все проверять. Достаточно проверить одну из них. Наиболее показательным является предельное остаточное давление, которое и проверяется. В процессе получения предельного остаточного давления насос окончательно подготавливается к дальнейшей его эксплуатации. После такой проверки работоспособности насоса сразу же можно перейти к дальнейшим проверкам вакуумной системы установки и к ее эксплуатации.

Первый запуск насоса в работу осуществляется в следующей последовательности. Закрывают затвор над насосом, перекрывают клапан, соединяющий насос с форвакуумным насосом. Включают механический насос, убеждаются в его работоспособности. Открывают клапан, соединяющий его с диффузионным насосом. По известному предельному остаточному давлению механического насоса и давлению, полученному в испытуемом насосе, оценивают герметичность сборки всей системы. При необходимости отыскивают и устраняют течи.

Производя качественную оценку герметичности по полученному в насосе давлению, следует учитывать, что детали нового насоса и только что залитое вакуумное масло обладают повышенным газовыделением.

После достижения необходимого предварительного разрежения подают воду для охлаждения корпуса насоса и включают нагреватель насоса. При этом через некоторое время давление в насосе должно заметно возрасти. Насос с закрытым затвором оставляют на 4—8 ч для работы „на себя”. Это необходимо для более полного обезгаживания и самоочистки залитого масла в насосе. Иногда эта операция может продолжаться более 24 ч. Работа насоса в этот период сопровождается повышенным обратным потоком углеводородов. Преждевременное переключение насоса на откачку сосуда приведет к загрязнению откачиваемого сосуда углеводородами и увеличению времени достижения предельного остаточного давления. Критерием допустимости начала откачки сосуда может служить давление над насосом, близкое по порядку величины к предельному остаточному давлению. Если в насосе не достигается остаточное давление, близкое к предельному остаточному, необходимо проверить герметичность фланцевых соединений, включая герметичность пары седло — заслонка затвора, с помощью течеискателя. Только после достижения необходимого остаточного давления и нескольких часов работы „на себя” начинают откачку сосуда диффузионным насосом, для чего в откачиваемом сосуде создают необходимое предварительное разрежение и открывают затвор. Обычно на достижение предельного остаточного давления в вакуумной системе при первом ее включении в работу тратится от 1 до 3 сут.

Иногда, в особенности когда имеют дело с насосом, который после изготовления еще не включался в работу, не удается сразу получить предельное остаточное давление в полностью герметичной системе. Чаще всего причиной является загрязнение корпуса насоса в механическом производстве в процессе его изготовления. Чтобы очистить насос, его разбирают, тщательно промывают, собирают и устанавливают в систему, не заливая масла. Механическим насосом производят откачку диффузионного насоса, не подавая воду для охлаждения корпуса, наоборот, предварительно продув систему охлаждения сжатым воздухом. Через регулятор напряжения включают нагреватель насоса, контролируя температуру на фланце для присоединения насоса к откачиваемому сосуду, которая не должна превышать 60—80°С. Десяти-, двадцатичасовой обработки таким образом бывает достаточно для очистки насоса. Если в процессе нагрева в насосе будет получено давление, близкое к предельному остаточному давлению механического насоса, можно быть уверенным, что насос полностью очищен. После этого насос охлаждают до комнатной температуры, заливают в него масло и проверяют предельное остаточное давление.

Достигаемое предельное остаточное давление определяется не только конструкцией насоса, но и используемым в нем маслом. Так, например, с помощью насоса ЦВЛ-100, оснащенного охлаждаемой ловушкой, в откачиваемом сосуде может быть получено предельное остаточное давление 1 • 10~5 Па с маслом ВМ-5, (4—5) • 10“5 Па с маслом ВМ-1, (8—10) ПО-5 Па с маслом ПФМС-2 и 2,5-10-4 Па с маслом ВКЖ-94. В техническом описании указываются режим эксплуатации насоса и марка рекомендуемой рабочей жидкости, обеспечивающие наилучшие характеристики. Однако в процессе эксплуатации насоса иногда возникает необходимость изменить какие-либо его свойства, например, повысить термоокислительную способность рабочей жидкости. Переходя на другую рабочую жидкость, необходимо экспериментально подобрать оптимальные мощность нагревателя, количество заливаемой в насос рабочей жидкости и количество воды, подаваемой для охлаждения насоса. Обычно оптимальное количество рабочей жидкости незначительно отличается от рекомендуемого техническим описанием для данного насоса. Оптимальное соотношение потребляемой мощности и расхода воды находится одновременным изменением этих параметров. Критерием установления оптимума обычно служит достигаемое предельное остаточное давление. Завершается эта работа измерением основных вакуумных характеристик — предельного остаточного давления, быстроты действия и наибольшего выпускного давления — в оптимальном режиме. Использовать в диффузионных насосах какие-либо новые рабочие жидкости без такой всесторонней проверки не рекомендуется, так как может оказаться, что применение лучшей по физико-химическим свойствам жидкости приведет к ухудшению вакуумных характеристик насоса.

Масло в диффузионном насосе обращается по замкнутому кругу — кипятильник, паропровод, сопло, корпус, кипятильник. Вакуумные характеристики насоса зависят от плотности и скорости струи и качества пара, которое определяется конструкцией сопла и состоянием паропровода, в частности его температурой. Как показывает опыт, температура стенок паропровода и сопла поддерживается на уровне, близком к температуре пара Главным источником тепла, за счет которого поддерживается эта температура, является теплота конденсации (пара. В паропроводах современных насосов существуют условия не только для конденсации пара на стенках, но и для образования тумана в потоке В результате проходящий через сопло пар в действительности является влажным паром, содержащим взвешенные частички вакуумного масла. Чем больше разница между температурой сопла и температурой пара в кипятильнике, тем лучше условия для конденсации пара и образования тумана, тем хуже вакуумные характеристики насоса — быстрота действия, предельное остаточное давление и наибольшее рабочее давление. В этой связи становится очевидным, какое отрицательное действие должно оказывать осмоление паропровода и сопла, увеличивающее их теплоотдачу и теплоемкость.

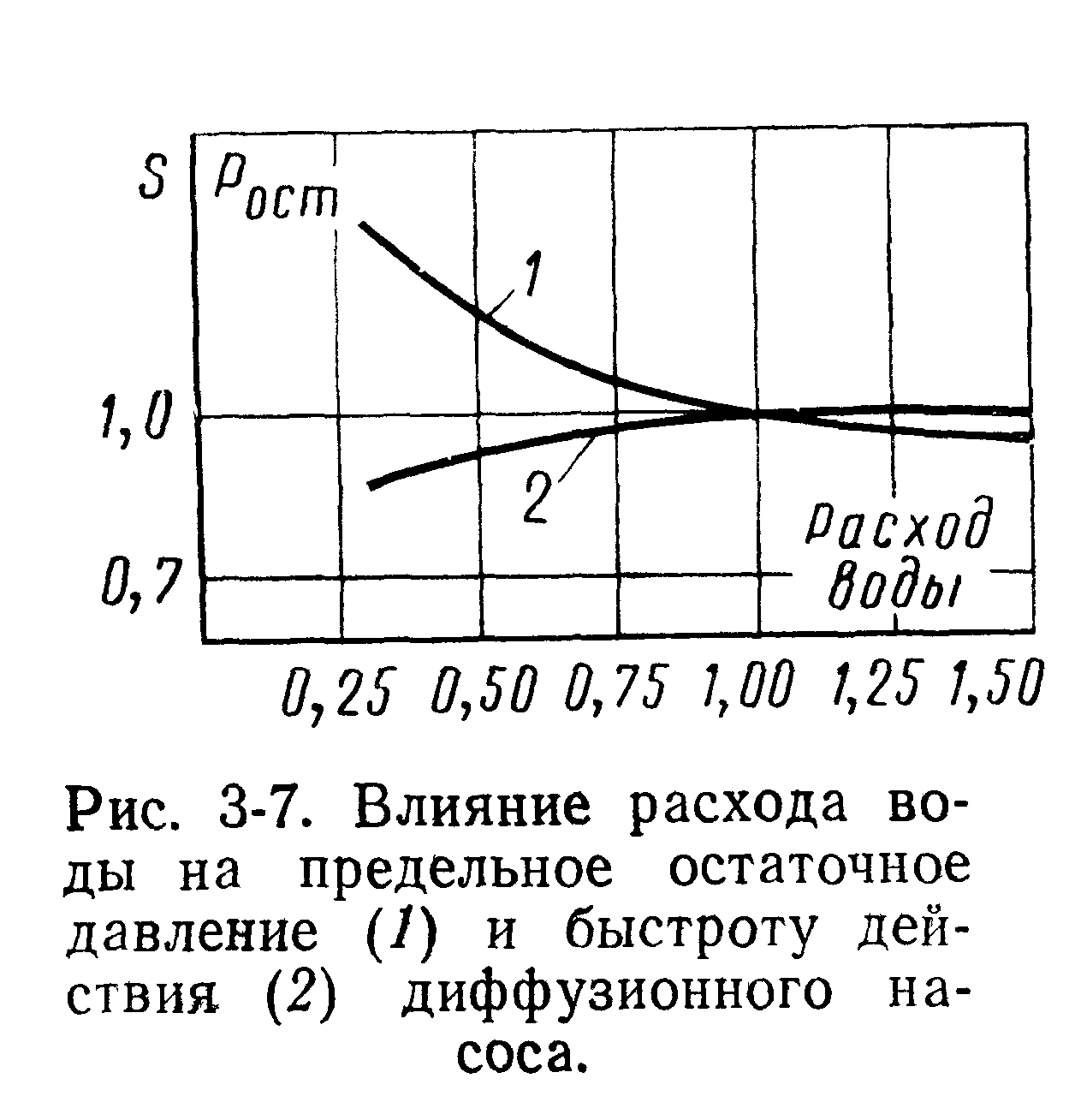

Уровень и соотношение температур различных частей насоса зависят не только от состояния поверхностей, но и от мощности, потребляемой нагревателем, температуры и количества воды, подаваемой на охлаждение корпуса насоса. Так, например, при температуре корпуса более 40°С нарушается нормальная работа большинства диффузионных насосов, так как изменяются условия конденсации пара на внутренней поверхности корпуса насоса. Для справки можно отметить, что температура внутренней поверхности корпуса насоса выше температуры воды в данном месте системы охлаждения на 0,3—0,5°С в случае системы охлаждения „рубашкой” и на 0,7— 1,0°С в случае охлаждения змеевиком. Номинальные характеристики большинства диффузионных насосов могут сохраняться лишь при температуре корпуса насоса в месте конденсации пара масла 30—35°С. Это накладывает ограничения на температуру воды на входе в систему охлаждения и на расход воды. При номинальном расходе и температуре воды на входе в систему охлаждения около 20°С температура воды на выходе из системы охлаждения на 2—3°С выше температуры на входе. Эта разница температур практически линейно увеличивается с понижением расхода воды. При температуре воды на входе, равной 20°С, насос сохраняет работоспособность при снижении расхода воды в 2-—з раза. Однако при этом уже заметно изменяются его вакуумные характеристики. На рис. 3-7 и 3-8 показано влияние температуры и расхода воды на быстроту действия и предельное оста-точное давление, получаемое с помощью диффузионного насоса. Здесь и дальше, кроме случаев, оговоренных в подрисуночной надписи, графики, приведенные на рисунках, результат некоторого усредцения по различным насосам. Поэтому они изображены в относительных единицах, где за единицу принято номинальное значение параметра. В дополнение к рисункам следует заметить, что температура (до 35—40°С) и расход охлаждающей воды практически не влияют на наибольшее выпускное давление диффузионного насоса.

В процессе эксплуатации диффузионных насосов с системой охлаждения ,,рубашкой” могут возникать так называемые воздушные пробки. Воздушная пробка такое явление, когда какая-то часть „рубашки” заполняется воздухом, а вода перетекает по соседним участкам. В этом месте происходит перегрев корпуса насоса. В результате нарушается его нормальная работа. Чтобы ликвидировать пробку, нет необходимости выключать насос, прекращать откачку. В большинстве случаев бывает достаточно дать заведомо много больший напор воды. Если это не помогает, то производят продувку „рубашки” сжатым воздухом до полного удаления воды. При последующем заполнении системы охлаждения водой обычно пробка вновь не возникает. Частое возникновение воздушных пробок свидетельствует о скором выходе системы охлаждения из строя.

Восстановление вышедших из строя „рубашек” промывкой кислотами или другими способами экономически нецелесообразно. Обычно их срезают и приваривают новые. Чтобы избежать этого, в процессе эксплуатации необходимо соблюдать меры предосторожности, обеспечивающие сохранность систем охлаждения. Не следует допускать подачу воды в систему охлаждения, нагретую до 80—100°С; нельзя оставлять на длительное время (недели, месяцы) стоячую воду в системе охлаждения; систему охлаждения необходимо периодически промывать большим напором воды с последующей продувкой сжатым воздухом; содержание взвесей в воде для охлаждения не должно быть более 5 мг/л.

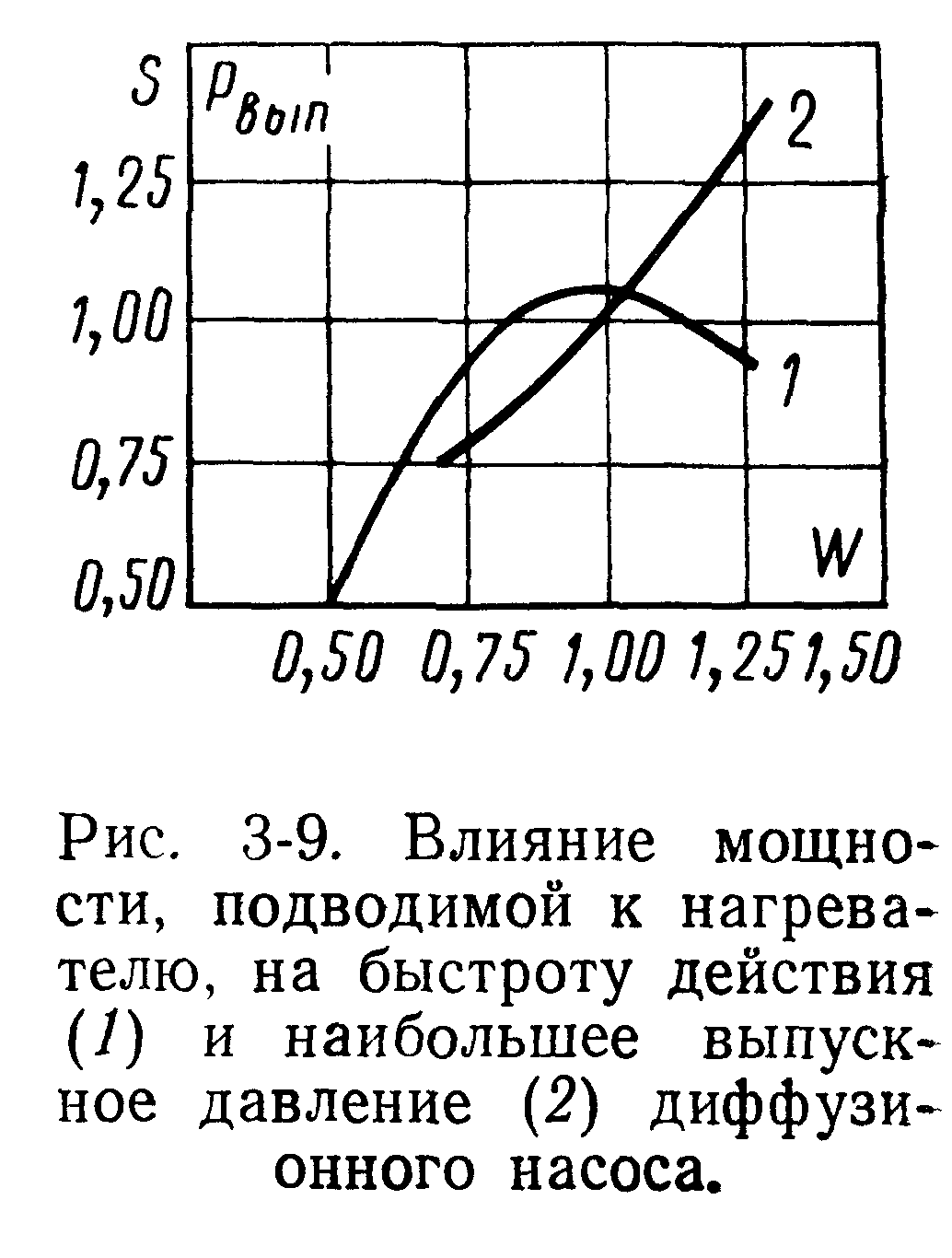

Большое влияние на работу диффузионного насоса оказывает изменение мощности нагревателя. Типичные зависимости быстроты действия и наибольшего выпускного давления от мощности, потребляемой нагревателем, представлены на рис. 3-9. При мощности ниже номинальной в результате уменьшения плотности струи усиливается обратная диффузия газа через струю, что вызывает снижение быстроты действия. Наоборот, при мощности выше номинальной плотность струи такова, что вообще затруднена диффузия газа в струю, что также вызывает снижение быстроты действия (кривая 1 на рис. 3-9). Уплотнение струи последнего сопла по мере увеличения потребляемой насосом мощности ведет к непрерывному росту наибольшего выпускного давления (кривая 2). ‘Следует также отметить, что при мощности в 1,5—2 раза выше номинальной начинает быстро расти остаточное давление.

С изменением мощности, потребляемой нагревателем, вакуумные характеристики насоса меняются неодинаково для разных газов. Это свойство диффузионных насосов, в частности, используется в масс-спектрометрическом течеискателе для регулирования быстроты откачки гелия.

Правила эксплуатации и влияние различных факторов на характеристики диффузионных и бустерных насосов в основном одинаковы. Однако то, что бустерные насосы в отличие от диффузионных используются для откачки больших количеств газа при высоких впускных давлениях, дюрядка 10~2—10+1 Па (10~4—10-1 мм рт. ст.), и работают при повышенных температуре и плотности пара, усиливает интенсивность термоокислительных процессов в них и повышает убыль масла. Поэтому при эксплуатации этих насосов рекомендуются более частые пополнение и смена масла.

Струя пара в бустерном насосе передает корпусу большее количество тепла, чем в диффузионном насосе. Поэтому на охлаждение бустерных насосов расходуется больше воды и у них наблюдается более сильная зависимость вакуумных характеристик от расхода и температуры охлаждающей воды.

Для сохранения в процессе эксплуатации вакуумных характеристик пароструйных насосов важное значение имеет строгое соблюдение правил эксплуатации. К основным правилам эксплуатации пароструйных насосов относятся соблюдение последовательности включения и выключения насоса; поддержание в заданных пределах мощности нагревателя, температуры и расхода охлаждающей воды, а также правильный выбор производительности форвакуумного насоса.

В процессе эксплуатации пароструйных насосов могут возникнуть различные аварийные ситуации. Если при этом своевременно принять необходимые меры, то это в значительной степени избавит от неизбежности восстановительных работ на установке. Например, при нарушении герметичности откачиваемого объекта необходимо закрыть затвор и после этого устранить течь. Когда течь будет устранена, после предварительной байпасной откачки рабочей камеры вновь открывают затвор и продолжают работу на установке. Быстрое закрытие затвора часто избавляет от внеочередной промывки насоса и рабочей камеры установки и в том случае, если в систему атмосферный воздух попал в больших количествах. При этом клапан, соединяющий пароструйный насос с форвакуумом, оставляют открытым и не прекращают подачу охлаждающей воды и электропитание нагревателя. После восстановления нормального режима работы и получасовой— часовой работы пароструйного насоса „на себя’* продолжают работу на установке.

При прекращении подачи охлаждающей воды закрывают затвор и обесточивают нагреватель. Если над насосом установлена охлаждаемая ловушка, необходимо ее разморозить. До полного размораживания ловушки и охлаждения насоса нельзя прекращать форвакуумную откачку.

При перегорании нагревателя закрывают затвор и заменяют нагреватель. Для этого целесообразно иметь запасные нагреватели. Смена нагревателя занимает не более 10—15 мин. Многие диффузионные насосы продолжают откачку в течение 20—40 мин после выключения нагревателя. Это дает возможность произвести смену нагревателя, не прекращая работу на установке. Полезно на это время установить минимальную допустимую (около 25% от номинальной величины) подачу воды для охлаждения диффузионного насоса.

При остановке форвакуумного насоса закрывают клапан, соединяющий пароструйный насос с механическим, и затвор, затем выключают нагреватель пароструйного насоса. При этом рекомендуется увеличить подачу воды для охлаждения пароструйного насоса.