Тепловые нагрузки на охлаждаемые элементы насоса

Основные виды теплопритоков. Задача тепловых расчетов крионасосов состоит в определении расхода хла-доагентов или мощности криогенных устройств. Тепловые нагрузки и расход хладоагента зависят от конкретных условий работы и конструкции крионасоса.

В общем виде задача тепловых расчетов крионасосов разбивается на следующие этапы:

-

1) определение тепловых нагрузок на криопанель и теплозащитный экран;

-

2) определение расхода хладоагентов или мощности криогенных устройств.

Следует отметить, что определенные затруднения при расчетах тепловой нагрузки состоят в отсутствии надежных данных по выбору приведенной степени черноты. Поэтому при тепловых расчетах необходимо предусматривать некоторый запас по этому параметру.

Энергозатраты на охлаждение криопанелей оцениваются следующим отношением:

где Ямин — минимальная энергия, необходимая для переноса тепла с более низкого температурного уровня Л на более высокий температурный уровень окружающей среды Тг в идеальных условиях; Q — количество тепла, переносимое с температурного уровня 7 на уровень Т2.

На рис. 3-6 графически показаны отношения затраченной работы А ‘при переносе тепла Q с различного температурного уровня для цикла Карно (штриховая линия) и ориентировочные значения отношения AJQ для реальных холодильных машин, работающих на разных температурных уровнях.

При решении вопроса о целесообразности применения крионасоса необходимо оценить затраты на получение низких температур. Поэтому при проектировании насосов необходимо знание тепловых нагрузок для того, чтобы определить мощность холодильных устройств или расход сжиженных газов, компенсирующих эти тепло-притоки.

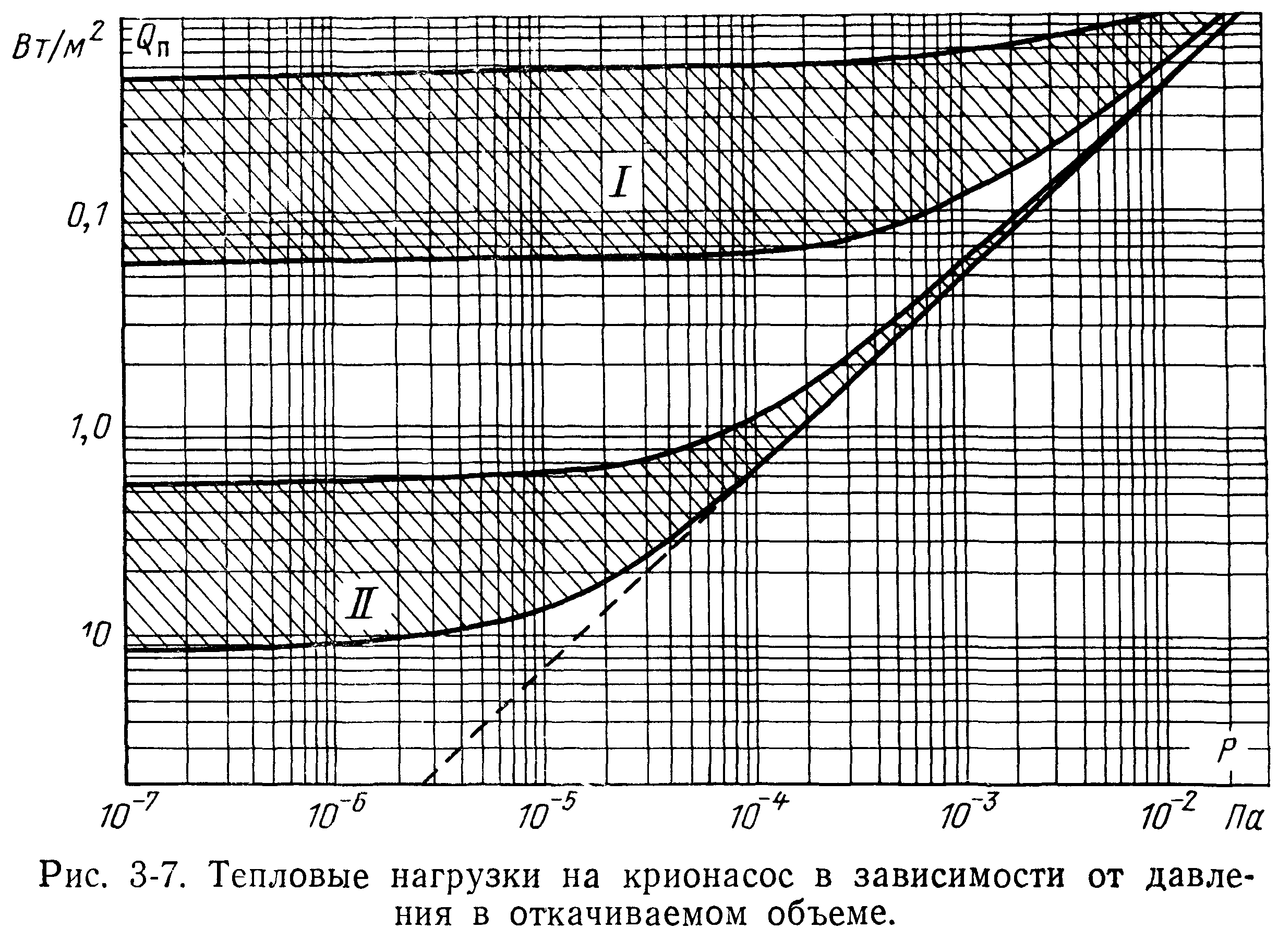

В общем виде тепловой поток (тепловая нагрузка) на криопанель Qn складывается из следующих основных составляющих: где QH — тепловой поток за счет теплоизлучения с поверхностей, окружающих криопанель; QM — тепловой поток через тепловые мосты (механические опоры и держатели криопанелей, подвески заливных бачков, трубки для подачи жидких хладоагентов и отвода испаряющихся газов и др.); QK— тепловой поток за счет непрерывной конденсации откачиваемых газов; Qr — тепловой поток за счет теплопроводности остаточных газов от стенки насоса к криопанели.

При давлениях ниже 10~2 Па основными источниками тепловых нагрузок на криопанель являются тепловое излучение и теплопроводность по тепловым мостам.

В этой области давлений теплота конденсации и теплота за счет теплопроводности остаточных газов в об-

щем балансе тепловых нагрузок составляют незначительную долю и ими можно пренебречь. Так, например, теплота конденсации 1 дм3 воздуха при 20 К составляет 560 Дж, чго эквивалентно испарению 10 см3 жидкого водорода, а при остаточном давлении Ро<1 Па требуемый расход хладоагента на откачку 100 дм3 воздуха составляет всего 2-Ю-2 см3 жидкого водорода. Таким образом, для высоковакуумных систем достаточно определить:

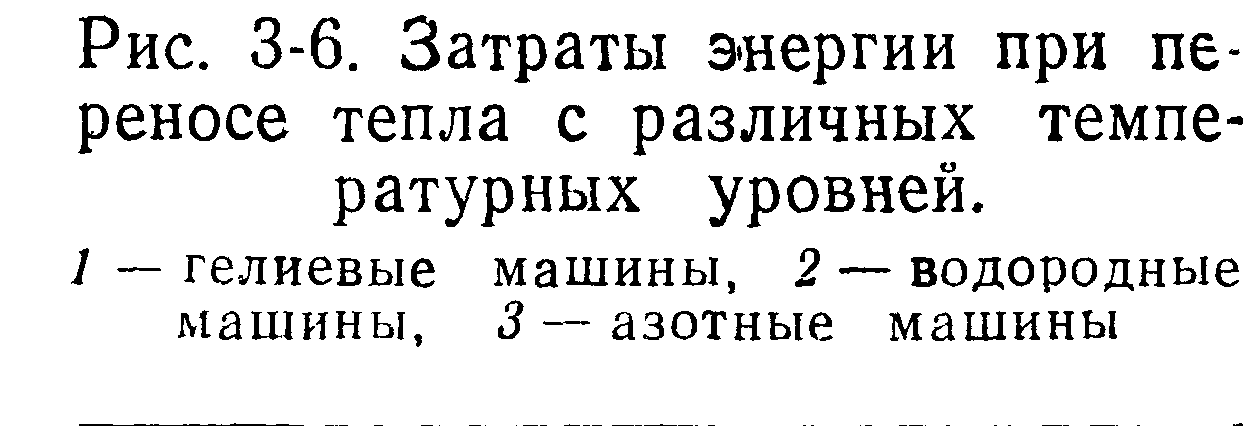

Для предварительной оценки тепловых нагрузок на криопанель за счет излучения, теплопроводности и теплоты конденсации можно пользоваться графиком, изображенным на рис. 3-7, где область I соответствует теплообмену между корпусом насоса (Гс = 300 К) и криопанелью (Тп = 4,2 К), а область II соответствует теплообмену между теплозащитным экраном (Гэ=100 К) и криопанелью (Гп=4,2 К) [3-9].

Теплопритоки излучением. Основное расчетное уравнение, определяющее поток лучистого тепла к телу 7, заключенному в полость тела 2, имеет вид:

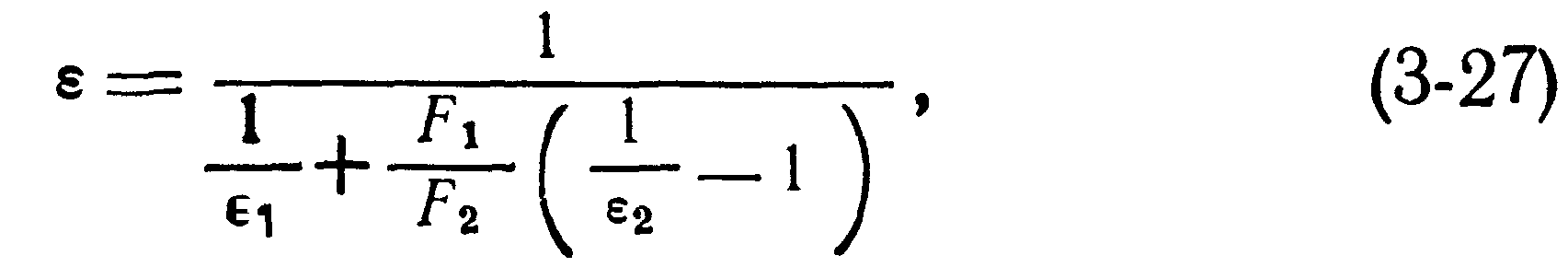

где 8i и 82 — степени черноты соответственно «холодного» и «теплого» тела; Л — поверхность «холодного» тела.

При расчетах для определения приведенной степени черноты сложных конфигураций теплообменивающихся поверхностей следует обращаться к специальной литературе [3-10].

Непосредственно из формулы (3-27) видно, что в случае F2^>Fi МОЖНО принять 82 = 8ь

Значения степени черноты материалов, наиболее употребляемых в крионасосах, представелны в табл. 3-3.

где о — постоянная Стефана — Больцмана, равная 5,7Х Х10~12 Вт/(см2-К4); Т2— соответственно температура «холодного» и «теплого» тела; F2 — поверхность «теплого» тела; 8 — приведенная степень черноты (безразмерная величина, учитывающая степень черноты обменивающихся теплом поверхностей).

Понятия степень черноты и поглощающая способность применительно к крионасосам следует считать эквивалентными, поскольку диэлектрики и металлы в инфракрасной области (при криогенных температурах) приближенно можно считать серыми телами.

Приведенная степень черноты зависит от характера отражения излучения и геометрической формы поверхностей. Для коаксиальных цилиндров, концентрических сфер и параллельных плоскостей в предположении серого излучения для диффузионного отражения приведенная степень черноты определяется по формуле

Таблица 3-3

Экспериментальные значения степени черноты для некоторых материалов с чистыми гладкими поверхностями [3-11]

|

Материал |

Степень черноты при различных температурах, К |

||

|

ЗОЭ |

78 |

4,3 |

|

|

Медь |

0,03 |

0,019 |

0,015 |

|

Алюминий |

0,03 |

0,018 |

0,011 |

|

Нержавеющая сталь |

0,10 |

0,06 |

— |

|

Углеродистая сталь |

0,6 |

— |

—- |

|

Серебро |

0,03 |

0,01 |

— |

При определении степени черноты криопанели следует учитывать, что конденсирующийся газ сильно изменяет поглощающуюся способность ее поверхности. Наиболее характерными откачиваемыми компонентами являются пары воды при откачке азотным насосом, азотно-водородным и водородно-гелиевым. С увеличением толщины слоя криоосадка происходит повышение степени черноты. На рис. 3-8 показана зависимость поглощательной способности от количества сконденсированного азота на криопанели Gn, выраженного в (ПаХ Хл)/см2 [3-12].

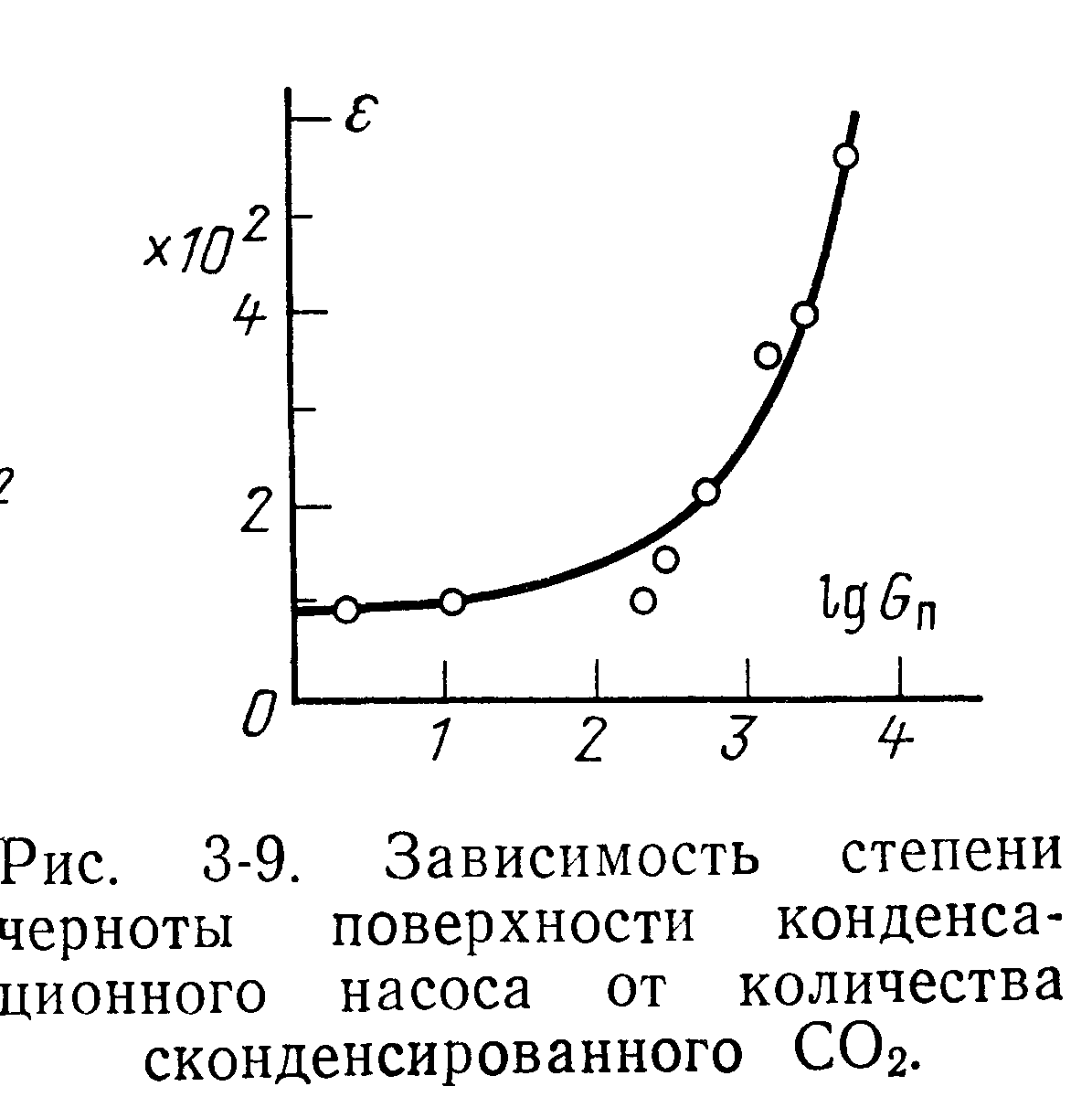

В [3-13] приведены результаты измерения степени черноты в зависимости от количества сконденсированного СО2 (рис. 3-9). Измерения проводились при охлаждении криопанели из полированной меди до температуры примерно 20 К. Из графика видно, что при работе крионасоса в области высокого вакуума с низкой интенсивностью роста криоосадка поглощательная способность практически не меняется и за коэффициент лучепогло-щения криоосадка можно принимать коэффициент луче-поглощения материала криопанели.

Определение действительного значения степени черноты для поверхности криопанели, а следовательно, и тепловой нагрузки за счет излучения весьма сложно, так как 8 сильно зависит от свойств слоя сконденсированных газов на поверхности криопанели и, кроме того, 8 меняется во время работы насоса по мере роста слоя криоосадка. Из формулы (3-26) видно, что снижение тепловой нагрузки на криопанель можно осуществлять

за счет введения между теплой стенкой корпуса насоса и криопанелью экрана, охлажденного до промежуточных температур. Обычно для крионасосов, работающих при температурах ниже 30 К, вводят азотоохлаждаемые экраны.

Для удобства расчетов в табл. 3-4 приведены значения теплопритоков к криопанели (4,2 К) от теплового экрана (77 К) для поверхности криопанели от 102 до 104 см2 и приведенной степени черноты от 0,1 до 1. В табл. 3-5 приведены значения теплопритоков к теплозащитному экрану (77 К) от теплой стенки насоса (300 К) [3-14].

Чернением теплозащитные экраны могут быть выполнены со степенью черноты более 0,9 в очень широкой области длин волн, однако конденсация на этих поверхностях паров воды и углеродов также приводит к существенному понижению ее значения.

В [3-15] исследовалось влияние тепловых нагрузок на криопанель в зависимости от степени черноты поверхностей теплозащитного азотоохлаждаемого экрана, а также определялись расходы жидкого азота и гелия в зависимости от условий теплообмена.

В табл. 3-6 приведены данные по расходу жидких гелия и азота для трех случаев: а) теплозащитный экран

Таблица 3-6

Расход хладоагентов при различной степени черноты экранов

|

X чадоагент |

Расход хладоагента, см3/ч, по типам обработки экрана |

|||

|

а |

б |

в |

||

|

Жидкий |

гелий |

430 |

35 |

20 |

|

Жидкий |

азот |

160 |

370 |

410 |

отполирован со всех сторон 0,1; б) внутренние поверхности шевронных жалюзей зачернены 0,99; в) теплозащитный экран полностью зачернен.

Указанным в таблице значениям соответствуют температура криопанели 4,2 К, площадь криопанели 420 см2, поверхность стенок камеры 5300 см3.

Из таблицы видно, что внешние поверхности шевронных перегородок экрана следует полировать, а их внутренние поверхности чернить.

Для уменьшения притоков тепла за счет теплопроводности обычно применяются длинные тонкостенные трубки из металлов с малой теплопроводностью — нержавеющей стали, нейзильбера, мельхиора. Значения коэффициентов теплопроводности этих металлов приведены в табл. 3-7.

Таблица 3-7

Зависимость коэффициента теплопроводности для сплавов от температуры

|

Сплав и состояние образца |

Коэффициент теплопроводности, Вт/(см-К), при различных температурах, К |

|||||||

|

4 |

6 |

10 |

20 |

40 |

80 |

150 |

300 |

|

|

Нейзильбер не обработанный |

0,007 |

0,013 |

0,028 |

0,074 |

0,13 |

0,17 |

0,18 |

0,2 |

|

Нержавеющая сталь не обработанная |

0,0025 |

0,004 |

0,007 |

0,020 |

0,046 |

0,080 |

0,11 |

0,15 |

Для удобства расчетов в табл. 3-8 приведены значения теплопритоков в ваттах через тонкостенные трубки из кованой нержавеющей стали на длину 100 мм.

Другие виды теплопритоков. При среднем и низком вакууме, когда на поверхность криопанели падает большое количество молекул, некоторое значение имеют теплопроводность газов и теплота конденсации.

Теплопритоки по тепловым мостам. Теплопритоки по тепловым мостам (с учетом зависимости теплопроводности материалов от температуры) могут быть определены по формуле

где F — площадь поперечного сечения; / —длина теплового моста; А — коэффициент теплопроводности; 7, Т2— температура соответственно на «холодном» и «теплом» концах теплового моста.

При расчетах можно пользоваться средним значением коэффициента теплопроводности, что упрощает вычисление.

Тогда

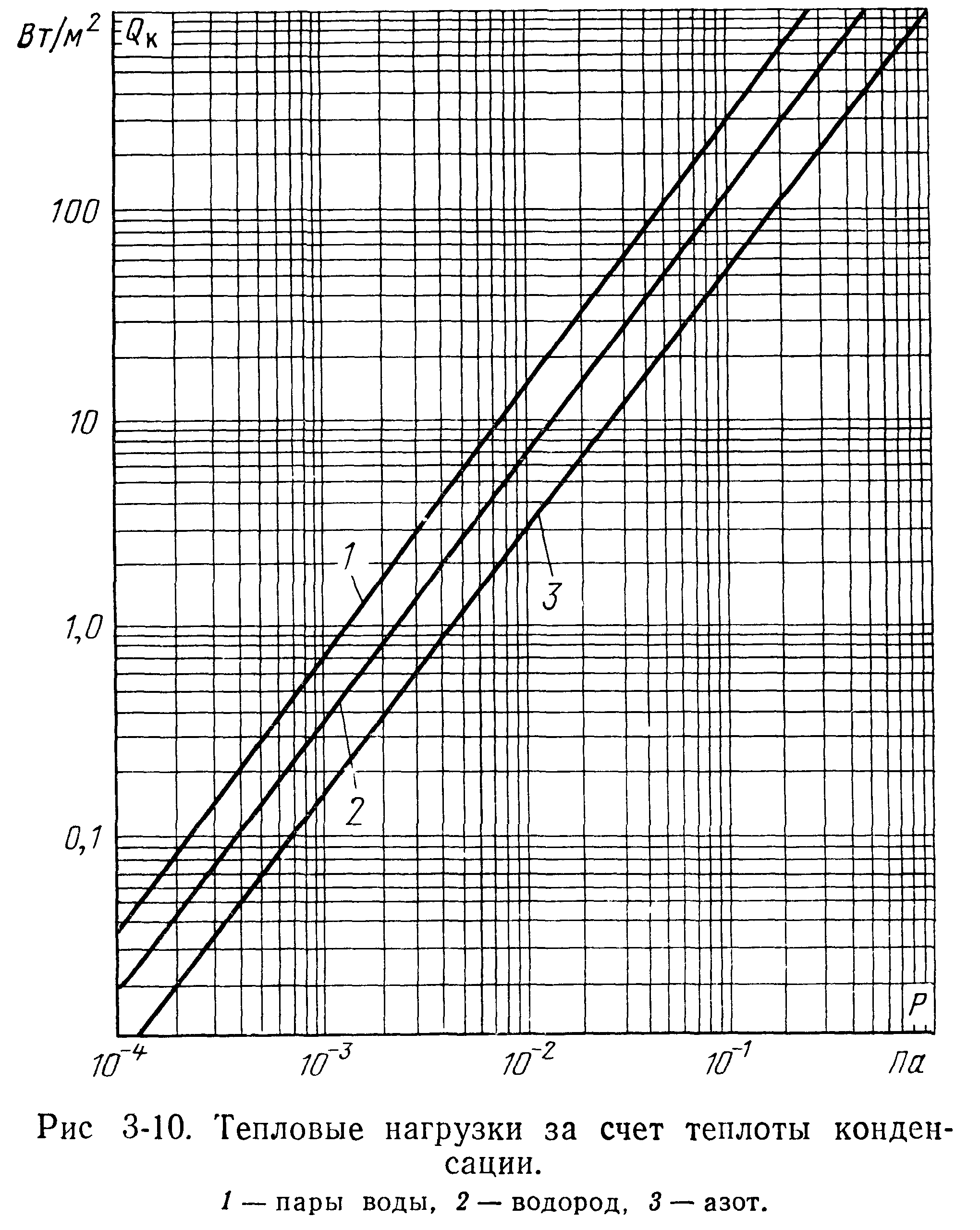

Из формулы (3-32) видно, что удельные тепловые нагрузки пропорциональны давлению конденсирующегося газа.

На рис. 3-10 приведены значения тепловой нагрузки при конденсации азота, водорода и водяного пара, при разности энтальпий от 300 К до абсолютного нуля, включая теплоту испарения и конденсации. Значения рассчитаны по формуле (3-32) при условии, что коэффициент захвата равен единице.

Приток тепла теплопроводностью остаточных газов не зависит от давления при сравнительно высоких давлениях, когда длина свободного пробега молекул меньше расстояния между стенками. Когда длина свободного пробега молекул оказывается больше расстояния между сгенками, теплопроводность остаточных газов становится пропорциональной давлению и тепловая нагрузка может быть вычислена по уравнению, Вт:

где Рс — давление, Па; k — показатель адиабаты; а — коэффициент аккомодации.

Ориентировочные значения коэффициентов аккомодации для различных газов и значений температур приведены в табл. 1-3.

В [3-9] показано, что при давлении воздуха ниже 10~2 Па теплопроводность его равна 0,01% теплопроводности при атмосферном давлении, т. е. при этих значениях давлений теплопроводность незначительна по сравнению с радиационными тепловыми нагрузками и имеет малое значение в тепловом режиме крионасоса.

Тепловые нагрузки, обусловленные теплотой конденсации, выделяющейся на поверхности криоосадка, выражаются соотношением, Вт:

где АЯ— среднее изменение энтальпии при конденсации; G— поток конденсирующегося газа.

Удельные тепловые нагрузки с учетом коэффициента захвата приближенно определяются по уравнению, Вт/м2:

В случае предварительного охлаждения газа, например на азотоохлаждаемохм тепловОхМ экране, удельная тепловая нагрузка на криопанель за счет компенсации теплоты конденсации будет меньше. При высоком вакууме теплота конденсации составляет незначительную часть тепловых нагрузок и ею можно пренебречь.

Расход хладоагентов. Для того чтобы насос начал нормально функционировать, его надо охладить oi комнатной до рабочей температуры.

При конструировании насоса важно обеспечить как минимальное время охлаждения, так и минимальную мощность охлаждающих устройств или минимальный расход хладоагентов. Необходимо отметить, что иногда количество хладоагента, затраченного на предваритель-

где mn — масса охлаждаемого элемента насоса; сп — удельная теплоемкость материала; — теплота испарения хладоагента.

Таблица 3-9

Средние удельные теплоемкости некоторых металлов и сплавов

|

Метала или сплав |

Диапазон температур, К |

Средняя удельная теплоемкость, Дж/(г К) |

|

Медь |

20—77 |

0,10 |

|

77—293 |

0,33 |

|

|

Нержавеющая сталь типа 18-8 |

20—77 |

0,07 |

|

77—293 |

0,36 |

|

|

Алюминий |

20—77 |

0,17 |

|

77—293 |

0,73 |

|

|

Никель |

20—77 |

0,09 |

|

77—293 |

0,86 |

|

|

Монель |

20—77 |

0,08 |

|

77—293 |

0,33 |

Интегральная зависимость обусловлена непостоянством сп в широком диапазоне температур.

При практических расчетах можно пользоваться средними значениями удельных теплоемкостей (табл. 3-9), тогда формула (3-33) существенно упрощается:

ное охлаждение, превосходит количество хладоагента, затраченного на весь рабочий цикл насоса.

Сокращение времени охлаждения насоса часто ограничивается не только теплотехническим процессом, но и возникновением механических напряжений. При очень быстром охлаждении из-за появления механических напряжений в местах пайки и сварки могут образоваться микротрещины, что нарушит вакуумную герметичность насоса.

Если охлаждение крионасоса от температуры 1 до Т2 производится только за счет теплоты испарения, то расход хладоагента

Значения теплоты испарения хладоагента представлены в табл. 3-10.

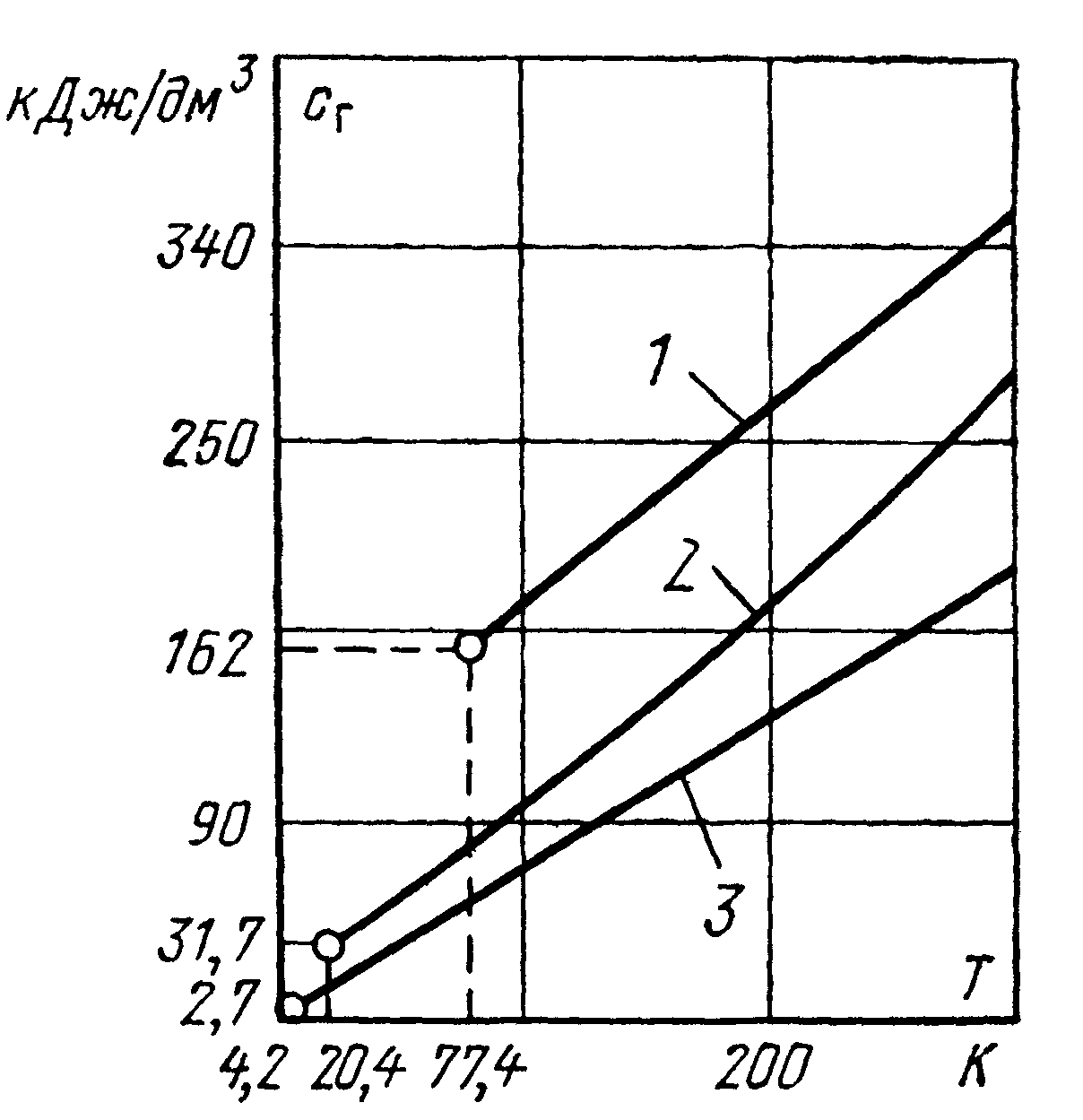

Если при охлаждении насоса используются как теплота испарения, так и холод, содержащийся в парах, то

Таблица 3-10

Теплота испарения хладоагентов

|

Параметры |

Вид сжиженного газа |

|||

|

Na |

Ne |

н2 |

Не |

|

|

Температура кипения, К . . Скрытая теплота парообра |

77,3 |

27,2 |

20,4 |

4,2 |

|

зования, Дж/г….. Скрытая теплота парообра |

200 |

87 |

450 |

21,6 |

|

зования, кДж/дм3 …. Количество испаряющегося хладоагента на 1 Вт теп |

162 |

102 |

31,7 |

2,7 |

|

ловой нагрузки, дм3/ч . . |

0,021 |

0,035 |

0,16 |

1,4 |

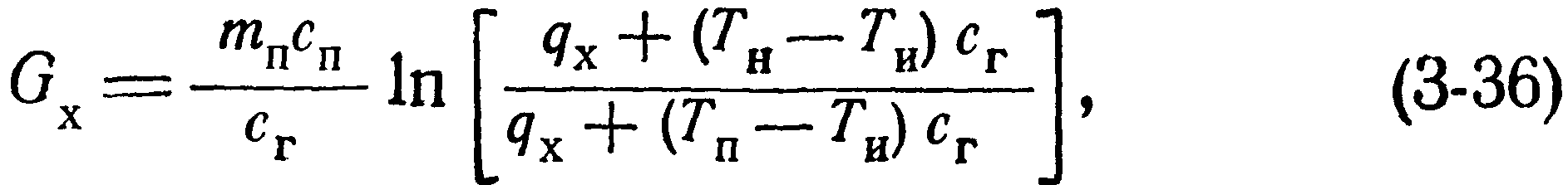

расход хладоагента можно определить из уравнения энергетического баланса

где Тн — начальная температура; Ти — температура испарения; Тп — температура панели; сг — среднее теплосодержание охлаждающего газа (рис. 3-11).

Приняв сп постоянной, из уравнения (3-35) можно определить количество хладоагента:

В насосах испарительного типа после испарения гелия с его паров может сниматься холод вплоть до температуры, равной 20 К.

Ориентировочно считают, что в среднем на быстроту откачки в 103 л/с удельный расход жидкого водорода составляет 20—50 см3/ч, жидкого гелия — 200—500 см3/ч.