Практические рекомендации по расчету крионасосов

Вводные замечания. С точки зрения интенсивности газовых нагрузок вакуумные системы разделяются на закрытые и открытые. К закрытым системам относятся те, в которых не происходит напуска газов извне во время проведения технологического процесса (например, в откачных постах при обезгаживании электровакуумных-приборов). Обычно закрытые системы характеризуются необходимым достигаемым предельны давлением.

К открытым системам относятся те, которые характеризуются большим напуском газов во время проведения технологического процесса (например, испытания в аэродинамических трубах, в процессах катодного распыления и др.).

Открытые системы характеризуются необходимой производительностью насоса при заданном рабочем давлении.

При проведении расчетов крионасосов обычно принимаются следующие допущения:

-

1) молекулы газов взаимодействуют с твердыми поверхностями по диффузному закону, по которому число молекул, отражающихся в некотором направлении, пропорционально косинусу угла между этим направлением и нормалью к поверхности в точке отражения;

-

2) в объеме насоса имеет место молекулярный режим течения газа;

-

3) температурное сопротивление криоосадка пренебрежимо мало;

-

4) локальные изменения свойств поверхностей крионасоса, находящихся на различных температурных уровнях, отсутствуют

Эти допущения справедливы только при работе крионасоса в высоком вакууме.

Целью расчета является определение геометрических размеров основных элементов крионасоса (криопанели, теплозащитных экранов, входного диаметра насоса и др.) и мощности охлаждающих устройств или расхода жидких хладоа1ентов.

Исходными данными при расчете являются характер газовыде-лений или газовой нагрузки, требуемые быстрота откачки при задан-

В заливных насосах при их работе тепловые нагрузки на криопанели должны компенсироваться за счет скрытой теплоты испарения жидких хладоагентов.

Количество испаряемого в крионасосе хладоагента определяется по формуле

ном давлении или пред льный вакуум, а также конструктивная схема крионасоса.

В общем виде задача проектирования и расчета крионасоса разбивается на следующие этапы.

1. Выбор принципиальной конструктивной схемы и способа охлаждения в зависимости от условий эксплуатации и требуемых параметров насоса.

2 Составление расчетной схемы насоса с указанием температурных уровней.

-

3. Определение площади криопанели на основании требуемой быстроты откачки и с учетом пропускной способности теплозащиты экранов.

-

4. Выбор вспомогательных средств откачки

Методика расчета крионасоса. Общую методику расчета крионасоса рассмотрим на наиболее простой конструкции заливного гелиевого насоса, изображенного на рис. 2-13. Требуемая быстрота откачки азота — 2000 л/с.

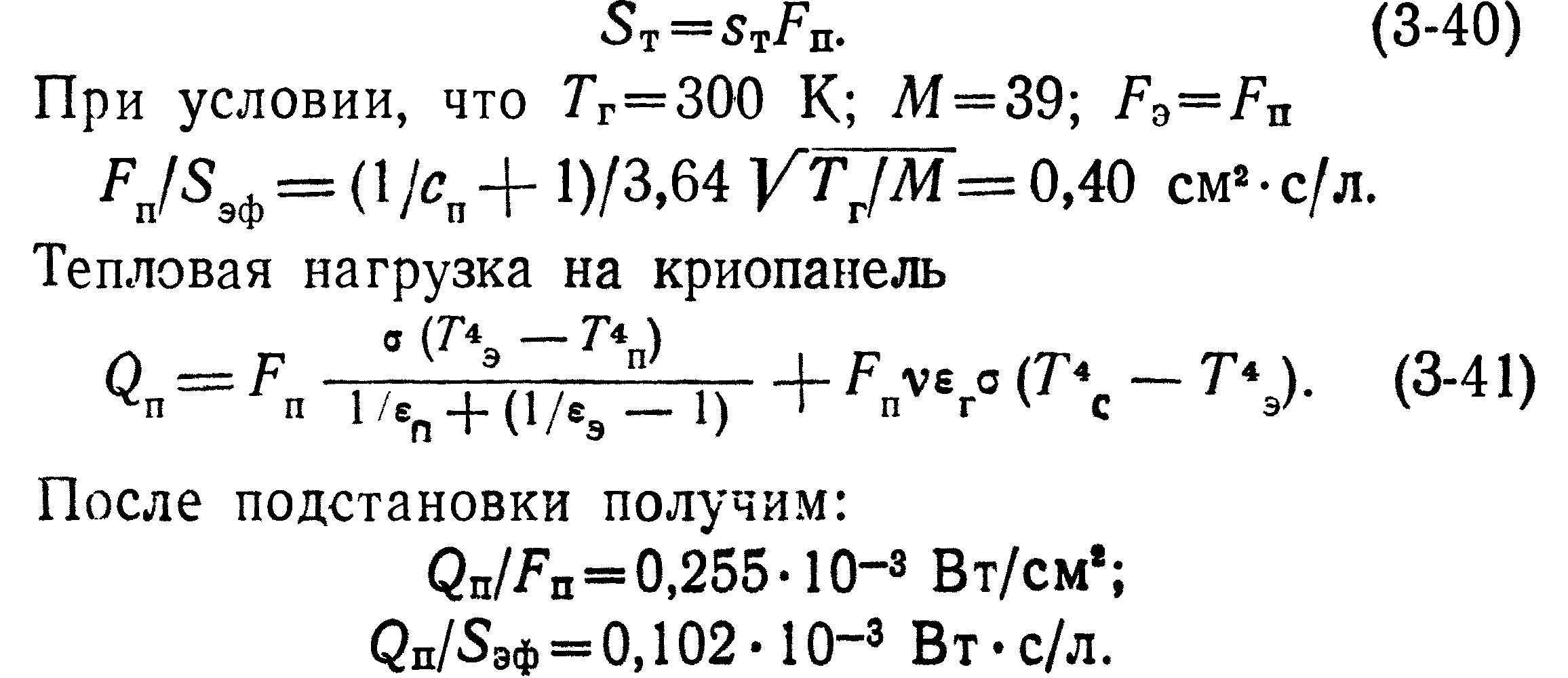

На рис. 3-12 представлена расчетная схема этого насоса с указанием температурных уровней его конструкционных элементов [2-13]. Поверхность криопанели определяется из выражения (3-3), которое можно представить в виде

где Ui—пропускная способность.

Если известна вероятность пролета сп молекул откачиваемого газа через экран, то формула определения поверхности криопанели (при коэффициенте захвата, равном единице, для N2 при температуре криопанели, равной 4,2 К) может быть записана в виде

Пренебрегая изменением коэффициента аккомодации молекул откачиваемого газа на азотном экране, можно считать, что теоретическая скорость конденсации газа при 300 К будет равна 11,6 л/(с-см2). Вероятность пролета молекул через шевронный экран сп=0,20 (табл. 2-3).

Тогда

При определении тепловых нагрузок на криопанель принимаем степень черноты криопанели 8п=0,5 (с учетом покрытия ее слоем конденсата). Тогда по формуле (3-26) или табл. 3-4 определяем тепловую нагрузку за счет излучения QHn=|6,28-10~2 Вт.

Для определения тепловых нагрузок на теплозащитный экран определим его поверхность из условия, чго он отстоит от бачка на 1 см. При этом условии = 885 см2. При зачерненной наружной поверхности теплозащитного экрана (вэ = 0,9) по формуле (3-26) или табл. 3-5 тепловая нагрузка будет равна примерно 36,5 Вт.

Далее перейдем к определению нагрузок через тепловые мосты, которыми являются трубки подвеса гелиевого и азотного бачков. Гелиевый бачок подвешен на двух трубках длиной 40 см, которые на */4 части своей длины контактируют с азотоохлаждаемой поверхностью. Диаметр трубок 11 мм, толщина стенки 0,2 мм. Так как трубки изготовлены из нержавеющей стали, то по формуле (3-29) в диапазоне температур 4 и 77 К теплопри-токи Qmu=0,016 Вт.

Задавшись геометрическими соотношениями бачка 2г=А, найдем диаметр и высоту бачка (т. е. размер криопанели)

Последний этап расчета состоит в определении расхода хладоагентов. По табл. 3-10, в которой приведены количества испаряемого хладоагента на 1 Вт тепловой нагрузки, вычисляем, что расход гелия составляет около 0,11 дм3/ч, расход жидкого азота около 0,8 дм3/ч.

Эффективность и экономичность криооткачки существенно зависят от конструктивной схемы насоса и теплозащитного экрана, а также от расположения насоса относительно камеры [3-15]. Сравнительная оценка различных конструктивных схем, изображенных на рис. 3-13, приводилась по удельным характеристикам, отнесенным к единице эффективной быстроты откачки:

Расчет велся по воздуху в предположении, что коэффициент захвата с3=1. Тогда теоретическая удельная быстрота sM=ll,6 л/(с-см2).

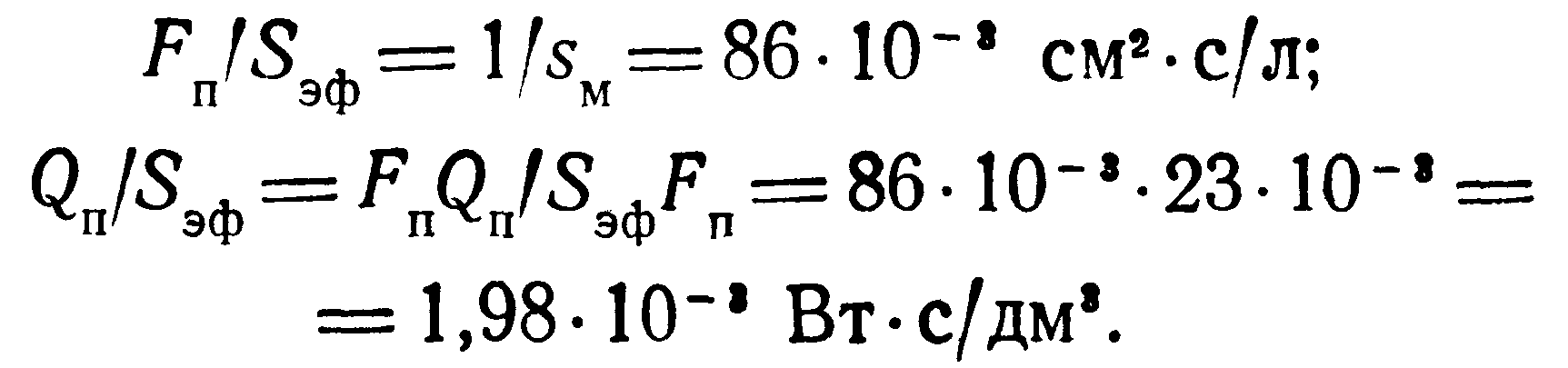

На рис. 3-13,а изображена с,хема, где криопанель расположена в откачиваемом объеме и не имеет теплозащитного экрана. В этом случае тепловая нагрузка за счет радиации при условии еп = 0,5, Тс = 300 К, Тп=20 К по формуле (3-26) Qn/77n=23-10~3Вт/см2.

При открытом расположении криопанели Fn[S3^ = = 1/$м. Приняв для всех случаев эффективную быстроту откачки 5Эф=1-104 л/с, можно подсчитать для случая рис. 3-13,а поверхность криопанели

Тепловая нагрузка на криопанель Qn=23-10~3-860= = 19,6 Вт, что потребует расхода жидкого гелия 27 дм3/ч при температуре 7,п=4,2 К или 4,6 дм3/ч при температуре Тп=20 К.

Тепловая нагрузка на азотный бачок осуществляется через две трубки гелиевого бачка длиной V4 части и через две трубки азотного бачка V2 части общей длины ТПгбпК грлирплгп бячкя /пис. 3-12).

Вычисленные данные сведены в табл. 3-11. На рис. 3-13,6 представлена схема, где криопанель также размещена в откачиваемом объеме, но уже окружена теплозащитным экраном шевронного типа (с вероятностью пролета молекул сп = 0,29). При степени черноты экрана 8э=0,9 коэффициент тепловой радиации на криопанель будет составлять v = 0,007 (табл. 2-3).

Эффективная быстрота откачки 5Эф в данном случае может быть определена из основного уравнения вакуумной техники, а скорость конденсации на криопанели ST по уравнению (1-32):

где U3 — пропускная способность затвора; Uo — пропускная способность между затвором и крионасосом.

Для того чтобы получить такое же значение 3Эф в камере, как и для случая, изображенного на рис. 3-13,6, необходимо, чтобы (73=25Эф, и, как следует из уравнения (3-42), быстрота откачки насоса должна быть SH= = 23Эф (при 1/(70С1/Цз). Тогда размеры конструкции насоса по рис. 3-13,в должны быть в 2 раза больше, чем в случае показанном на рис. 3-13,6, что приведет к увеличению в 2 раза расхода жидкого гелия и азота.

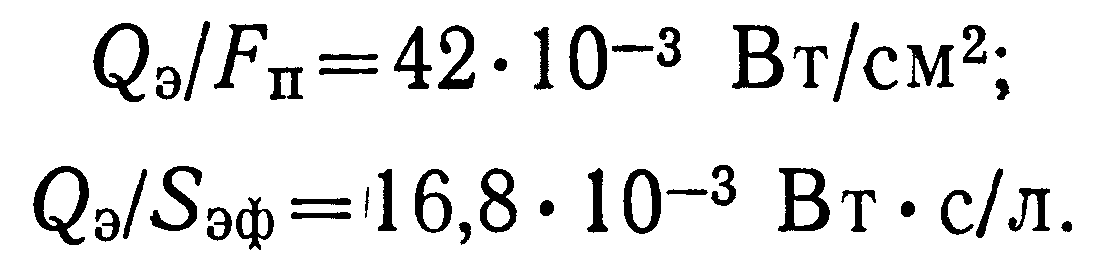

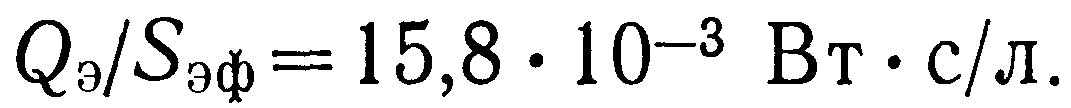

При рациональной конструкции крионасоса можно снизить расходы хладоагентов, что демонстрируется на схеме, приведенной на рис. 3-13,г. Здесь теплозащитный экран расположен по периферии камеры и над верхней частью конусообразной криопанели. Такое расположение обеспечивает высокую пропускную способность пространства между затвором и криопанелью, т. е. t/o>(73.

Отсюда видно, чго тепловая нагрузка на криопанель снизилась по сравнению с предыдущим случаем в 20 раз:

Иногда по условиям конструктивной компоновки невозможно разместить криопанель непосредственно в вакуумной камере, тогда крионасос подсоединяют при помощи фланца через затвор.

Для крионасосов, показанных на рис. 3-13,в и г, можно записать:

Хорошо зачерненный экран, расположенный против криопанели, позволяет снизить расход гелия примерно на 17%.

При хорошо отполированной внешней поверхности экрана основная тепловая нагрузка на него передается

Из табл. 3-11, где представлены эти случаи, наглядно видно преимущество последней системы.

Таблица 3-11

Сравнительные данные различных конструкционных схем насоса

|

Схема насоса, показанная на рис 3 13 |

^п/^эф’ 10‘3 см2/(с-л) |

Фп/^эф’ 10‘3 Вт с/л |

Фэ/*$эф’ 10"3 Вт*с/л |

|

а |

86 |

1,98 |

0 |

|

б |

400 |

0,102 |

16,8 |

|

в |

800 |

0,200 |

33,2 |

|

г |

172 |

0,034 |

15,8 |

О расчетах методом Монте-Карло. Со времени появления крионасосов постоянно совершенствуется расчет их с использованием метода статистических испытаний (метод Монте-Карло), который впервые был применен для расчета пропускной способности элементов вакуумных систем [3-16]. Схемы расчета составляются для определенных конкретных конструктивных схем и конфигураций защитных экранов и криопанелей. Суть метода заключается в последовательном моделировании (разыгрывании) случайных траекторий отдельных молекул, попадающих из откачиваемого объема во входное отверстие насоса. В расчетах с помощью быстродействующих ЭВМ прослеживается весь путь движения большого количества молекул от входного отверстия до столкновения их с криопанелью или при неблагоприятных обстоятельствах до вылета их из насоса через входной патрубок обратно в откачиваемый объем.

Проследив таким образом достаточное для достижения требуемой точности число молекул, определяют коэффициент откачки с0 как отношение числа откачанных молекул к числу молекул, вошедших в насос через входной патрубок.

Для числа испытаний около 10 тысяч при степени достоверности 0,90 максимальная ошибка составит 1,6% Допустимое для практических расчетов снижение точности расчета до ±10% дает возможность ограничиться при этом небольшим числом испытаний (примерно 2(Ю) и применить так называемый упрощенный графоаналитический метод статистических испытаний [3-17], который был использован для расчета крионасоса в [2-6].

Тепловая нагрузка определится по уравнению (3-26), а ее отношение

Из уравнений (3-42) и (3-43) поперечное сечение патрубка

только за счет радиации через отверстие фланца Гф на зачерненную внутреннюю поверхность.

При входном патрубке насоса диаметром 2г и длиной более 2г пропускная способность затвора

Применение ЭВМ позволяет проводить более точные расчеты и исключает трудоемкие графические работы, необходимые при использовании графоаналитического метода. Однако здесь появляются большие трудности при кодировании сложных систем геометрических поверхностей насоса в виде аналитических уравнений. В (3-18] сообщается о расчете быстроты откачки крионасоса методом Монте-Карло с использованием ЭВМ

В [3-19] развит аналитический метод расчета систем, содержащих квазиточечный газовый источник и осесимметричную структуру с сорбирующими стенками, базирующийся на аддитивности газодинамических процессов и позволяющий выбирать геометрию откачных устройств с сорбирующими стенками. Для определения коэффициента откачки использован метод последовательного интегрального учета траекторий молекул после одного, двух и т. д. соударений со стенками, при этом принимается, что вероятность связывания молекул сорбирующей стенкой при соударении (коэффициент захвата) постоянен во всех точках.

При проведении экспериментальных работ иногда бывает необходимо знать не только давление в камере, где находится изучаемый объект, но и вероятность возврата молекул, ранее покинувших поверхность объекта. В [3-20] рассмотрена задача по> определению коэффициента возврата для объекта, помещенного в камере с простейшей геометрией, откачиваемой крионасосом.

Коэффициент возврата, характеризующий вероятность попадания молекулы на исследуемый объект после столкновения со стенками камеры, может служить характеристикой работоспособности вакуумной системы.