Парортутные и паромасляные насосы

В противоположность механическим насосам, в которых процесс откачки осуществляется благодаря тому, что объем рабочей камеры насоса периодически увеличивается и уменьшается, в пароструйных высоковакуумных насосах используется откачивающее действие непрерывной струи пара рабочей жидкости. Газ, поступающий в насос из вакуумной системы, диффундирует в струю пара, увлекается ею к охлажденной стенке насоса и выбрасывается в сторону выпускного патрубка.

После перемещения откачиваемого газа пар конденсируется на охлаждаемой стенке и в виде жидкости стекает в испаритель.

Высоковакуумные насосы в отличие от вращательных масляных насосов, область действия которых начинается непосредственно от атмосферы, нуждаются для нормальной работы в предварительном разрежении.

При давлениях ниже 10~3 мм рт. ст. характерных для большинства высоковакуумных насосов, количество газа, находящегося в откачиваемом объеме, становится малым по сравнению с количеством газа, адсорбированным стенками объема и деталями аппаратуры. Соответственно этому высоковакуумные насосы в основном предназначены либо для уравновешивания газовыделений со стенок объема и аппаратуры и натекания через неплотности, либо для удаления газов, выделяющихся в процессе прогрева деталей, находящихся в откачиваемом объеме.

Первоначально пароструйные насосы изготовлялись из стекла, что лишало их надежности в работе, вызывало неожиданные аварии, делало сложными монтажные и ремонтные работы и, самое главное, не давало возможности добиться у этих насосов значительной быстроты действия из-за их небольших габаритов.

Разработка металлических пароструйных насосов позволила устранить целый ряд дефектов, свойственных изделиям из стекла, к которым прежде всего относится их малая прочность, недопустимая в производственных условиях. Возможность изготовить металлический насос любых размеров по сути дела не ограничивает верхний предел такого параметра, как быстрота действия насоса. Кроме того, в металлических насосах есть возможность значительно увеличить мощность электронагревателя и тем самым добиться большого динамического давления пара рабочей жидкости при выходе из сопла, что позволяет наряду с соплами, работающими на принципе диффузии откачиваемого газа в струю пара, применять сопла, использующие эжекторное действие струи пара рабочей жидкости. Использование эжекторных сопел значительно увеличивает выпускное давление и обеспечивает надежную работу высоковакуумного насоса при относительно весьма грубом предварительном разрежении.

Предельный вакуум, быстрота действия и другие параметры высоковакуумных насосов зависят от их конструкции и от свойств рабочей жидкости. В качестве рабочей жидкости первоначально применялась ртуть.

Удельный вес ртути при 15° С 13,56, температура плавления — 39° С; температура кипения в вакууме — около 200° С; объемный коэффициент теплового расширения 1 820 • 10-7, Ртуть не окисляется на воздухе при обычной температуре, но при нагревании свыше 300° С покрывается пленкой окиси. Техническая ртуть, полученная из руды, содержит до 2% примесей (окислы и амальгамы различных металлов, пыль, смолистые вещества, масла и т. п.) и в таком виде не может быть использована в качестве рабочей жидкости. Ртуть, предназначенную для работы в насосах, предварительно подвергают тщательной очистке путем пропускания через различные фильтры, а также промывки в кислотах и щелочах. Для получения особо чистой ртути ее, кроме того, подвергают электрохимической очистке и вакуумной перегонке. В соответствии с ГОСТ 4658-49 в зависимости от химического состава установлены следующие марки ртути:

|

Марка ртути |

Содержание ртути, % не менее |

Нелетучий остаток, % не более |

|

р-1 |

99,999 |

0,001 |

|

Р-2 |

99,990 |

0,010 |

|

Р-3 |

99,900 |

0,100 |

Достоинством ртути как рабочей жидкости является то, что она не портится при перегреве и кратковременном соприкосновении в горячем состоянии с атмосферным воздухом и не разлагается при длительной работе в насосе. Поскольку ртуть является химическим элементом, то ее достоинствами как рабочей жидкости являются также определенная величина давления насыщенного пара и постоянная температура кипения. Однако ртуть обладает рядом существенных недостатков.

Вакуумный насос, использующий металлическую ртуть, являясь хорошим средством удаления газов из откачиваемого объема, одновременно сам является источником ртутного пара, который распространяется по всему откачиваемому объему.

Достаточно высокое давление насыщенного пара ртути (порядка 10~3 мм рт. ст. при комнатной температуре) вызывает необходимость применения специальных холодных ловушек, назначение которых — интенсивная конденсация (вымораживание) паров, проникающих из насоса в откачиваемый объем .

Холодные ловушки требуют для своей работы специаль-них охлаждающих средств (чаще всего жидкого азота, жидкого воздуха или твердой углекислоты), непрерывное пополнение которых создает дополнительные неудобства при эксплуатации вакуумных установок.

Пары ртути, проникающие через насос предварительного разрежения в производственное помещение, даже в небольших количествах вредны для здоровья человека. Кроме того, в результате соприкосновения паров ртути с цветными металлами происходит их амальгамирование, в силу чего применение их при изготовлении парортутных насосов недопустимо.

Несмотря на эти существенные недостатки, парортутные насосы до сих пор используются в целом ряде вакуумных установок и прежде всего для откачки ртутных выпрямителей. Для металлических парортутных насосов разработано довольно много конструкций, отличающихся в основном своими габаритными размерами, количеством заливаемой ртути, формой диффузионных сопел и наличием или отсутствием эжекторных сопел. В связи с этим металлические парортутные насосы чаще всего отличаются друг от друга быстротой действия и выпускным давлением, что же касается предельного давления, то оно практически не зависит от конструкции насоса.

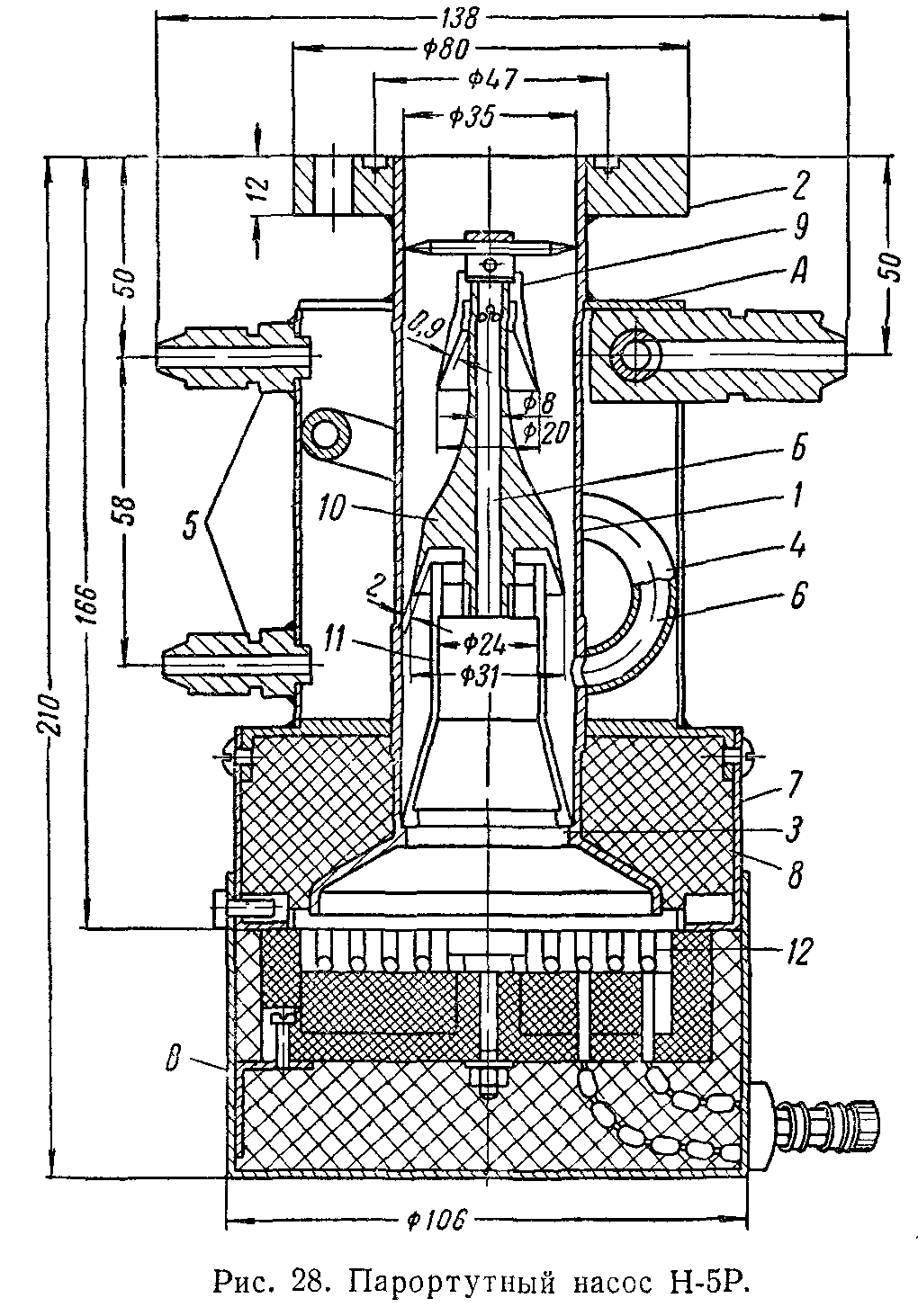

Изображенный на рис. 28 парортутный насос Н-5Р, имеющий быстроту действия около 9 л/сек (в интервале давлений от 1 • 10-5 до 2 • 10-4 мм рт. ст.), состоит из следующих основных частей: 1) корпуса А; 2) паропровода Б; 3) электронагревателя В.

Корпус насоса А представляет собой стальной цилиндр / диаметром 35 мм с коническим уширением в нижней части — испарителем.

В верхней части цилиндра 1 приварен фланец 2, служащий для присоединения насоса к откачиваемому объекту. Во фланце имеется паз, в который укладывается медная прокладка, обеспечивающая вакуумное уплотнение.

В корпусе насоса помещено съемное кольцо 3, служащее базой для установки паропровода. Кольцо 3 обеспечивает также создание ртутного затвора, предотвращающего прорыв пара из испарителя насоса.

Корпус имеет водяную рубашку 4 с вводами 5 для охлаждающей воды.

Помещенный внутри водяной рубашки выпускной патрубок 6 выполнен в виде трубки внутренним диаметром 5 мм, свитой в спираль.

Охлаждение выпускного патрубка обеспечивает конденсацию паров ртути и предотвращает проникновение их в насос предварительного разрежения. Корпус имеет кожух 7, внутри которого помещен теплоизоляционный слой асбеста 8. Выхлопной патрубок насоса и водяные вводы уплотняются медными прокладками конической формы.

Двухступенный паропровод Б состоит из трех основных частей: верхнего сопла 9, нижнего сопла 10 и юбки 11. Зонт верхнего сопла насоса имеет наружный диаметр, равный 20 мм. Расширение верхнего сопла (отношение площади сре-

за сопла к площади наименьшего сечения) равно 10. Зазор в наименьшем сечении сопла равен 0,9 мм.

Зонт нижнего сопла насоса имеет наружный диаметр, равный 31 мм. Расширение нижнего сопла равно 1,85. Зазор

в наименьшем сечении сопла равен 2,0 мм. Юбка 11 представляет собой цилиндр с коническим уширением. В нижней части юбки имеются прорези для стока ртути в испаритель насоса. Верхний зонт и паропровод имеют два расположенных под прямым углом штифта, обеспечивающих центровку

паропровода относительно стенок насоса.

Электронагреватель В насоса — однофазный, напряжением 127 в, мощность 300 вт. Он представляет собой керамическую плиту 12, в канавке которой уложена нихромовая спираль.

Как видно из рис. 29 для данного насоса существует оптимальная мощность, при которой достигается его максимальная быстрота действия.

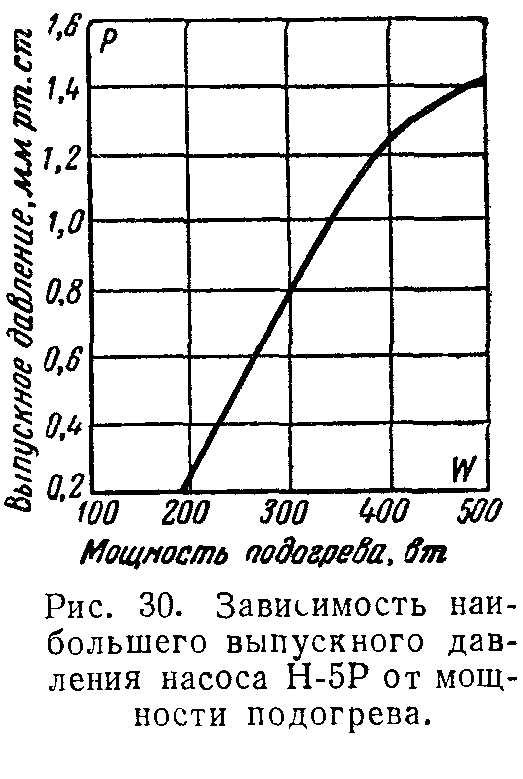

Величина выпускного давления зависит как от конструкции насоса, так и от скорости струи пара. Как видно из рис. 30, повышая скорость струи пара за счет

увеличения мощности подогрева, можно сильно повысить критическое давление и заставить насос работать при значительно худшем предварительном разрежении. Однако сильно повышая плотность струи пара, нельзя добиться высоких значений быстроты действия, которая имеет опреде-

ленный максимум при некоторой оптимальной мощности подогрева.

Зависимость быстроты действия насоса Н-5Р от давления

на стороне высокого вакуума приведена на рис. 31.

На рис. 32 изображен парортутный насос Н-40Р с быстро

той действия больше 40 л!сек. Зависимость быстроты дейст-

вия этого насоса от давления на стороне высокого вакуума представлена на рис. 33. Конструкция этого насоса аналогична описанной выше конструкции насоса Н-5Р, но имеет другие размеры паропровода, сопел и корпуса. Электрона-

другие размеры паропровода, греватель насоса однофазный, напряжением 220 в и мощностью 450 вт.

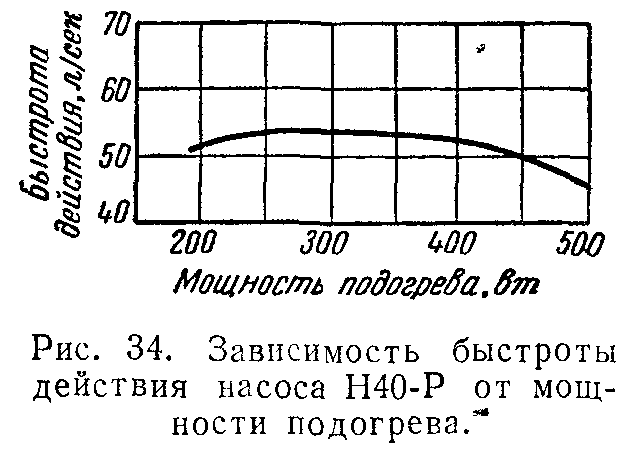

На рис. 34 представлена зависимость быстроты действия насоса Н-40Р от мощности подогрева, а на рис. 35 — зависимость наибольшего выпускного давления

этого насоса от мощности подогрева.

Несколько отличную кон

струкцию имеет изображенный на рис. 36 парортутный насос Н-1ТР с быстротой действия порядка 1 500 л/сек.

Насос состоит из корпуса А, паропровода Б и электронагревателя В.

Корпус насоса А представляет собой стальной цилиндр 1 с приваренными к нему днищем 2 и фланцем 3 для присоединения к откачиваемому объему.

К выходному патрубку 4 корпуса приварена охлаждаемая водой ловушка 5, назначение которой — улавливание паров ртути.

В патрубке 4 помещается диффузородержатель 6 с двумя диффузорами 7.

Диффузородержатель фиксируется в патрубке штифтом 9 и уплотняется тефлоновой прокладкой 10. Приваренная к нижней части патрубка 4 пластина 8 обеспечивает при работе насоса создание ртутного затвора. Патрубок 4 имеет водяную рубашку 11 для конденсации паров ртути. Для предотвращения нагревания резиновой прокладки 13 служит парортутный отражатель 12. Охлаждение корпуса насоса осуществляется с помощью водяной рубашки 14.

Паропровод Б — трехступенный, имеет четыре сопла: два сопла зонтичного типа и два эжекторного (работающих параллельно). Все четыре сопла обеспечиваются паром из общего испарителя. Детали паропровода: зонт верхнего сопла 15, подсопельник 16, зонт второго сопла 17 и подсопель-ник 18 с юбкой скрепляются крепежным винтом 19. К боковой поверхности юбки 20 приварен соплодержатель 21, в который ввинчиваются эжекторные сопла 22.

Регулировка зазора в верхнем сопле осуществляется с помощью набора шайб 23, укладываемых в гнездо подсопель-ника. Зазор второго сопла обеспечивается ограничителями 24. Для извлечения паропровода из корпуса насоса служит специальная скоба 25, присоединяемая к крепежному винту.

Электронагреватель В представляет собой нихромовую проволоку, свитую в спираль 26. Нихромовая спираль укладывается в канавки опорной керамической плиты 27. Концы нихромовой спирали выводятся на клеммный щиток 28.

В корпусе 29 электронагревателя имеется теплоизоляционная асбестовая набивка 30.

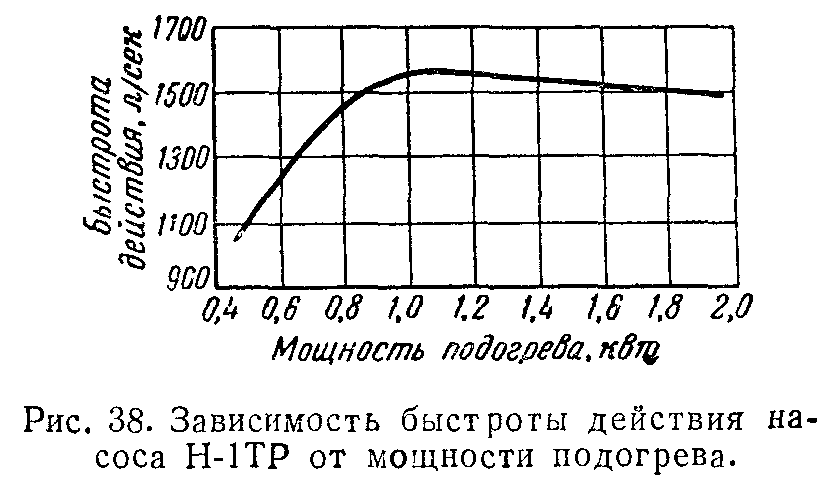

Зависимость быстроты действия насоса Н-1ТР от давления на стороне высокого вакуума приведена на рис. 37. Зависимость быстроты действия и наибольшего выпускного давления этого насоса от мощности подогрева приведены на рис. 38 и 39- Технические характеристики и параметры опи-

санных выше парортутных насосов приведены в приложении 3.

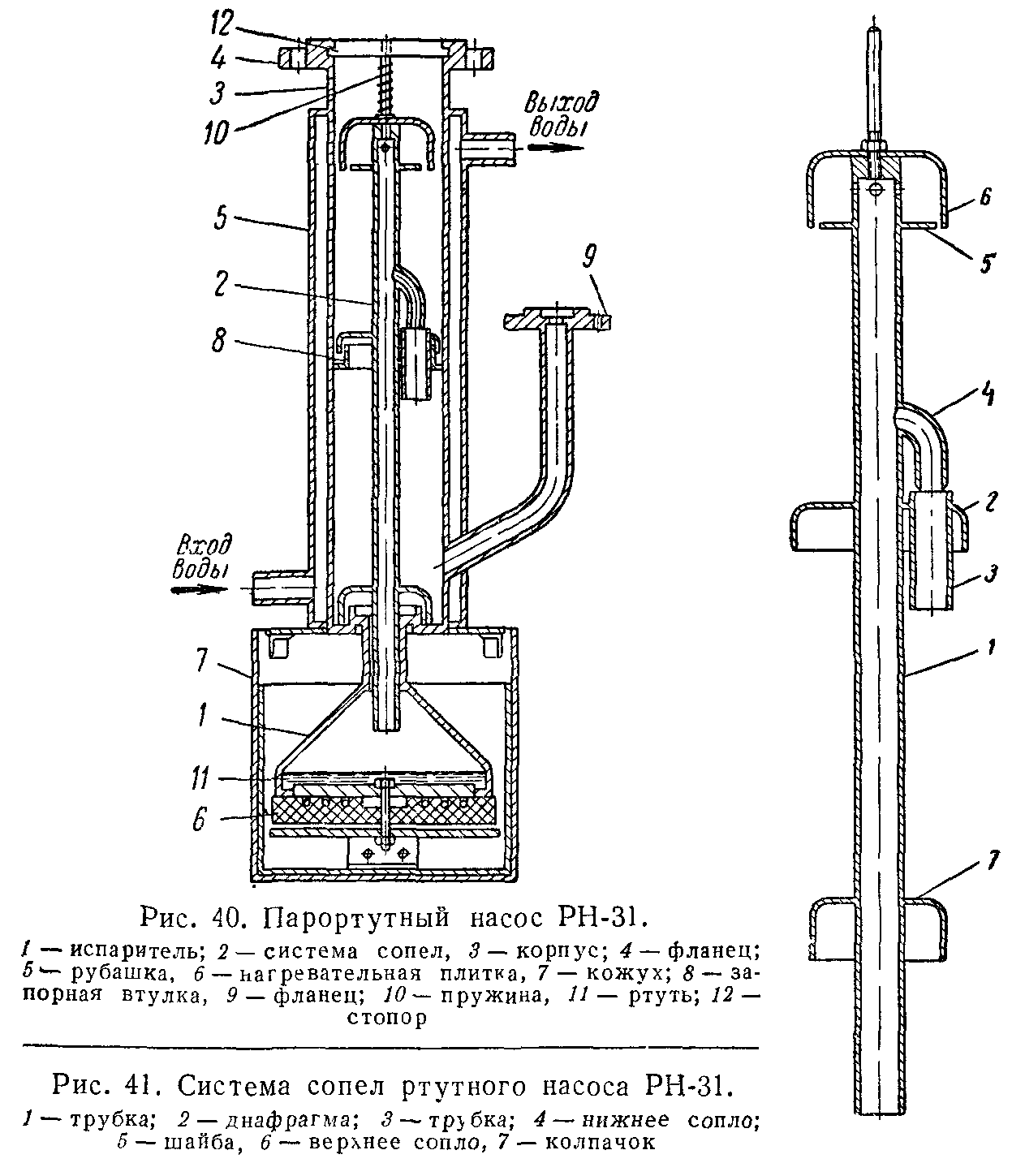

На рис. 40 изображен изготовляемый заводом «Урал-электроаппарат» парортутный насос РН-31, применяемый

для откачки металлических ртутных выпрямителей, а на рис. 41 изображена система сопел этого насоса.

В насосе заливается 250 см»1 ртути. Электронагреватель насоса имеет мощность 0,8 кет.

Пары ртути из испарителя по трубке 1 попадают в нижнее сопло 4 и верхнее сопло 6. Проникнуть в корпус насоса иным путем пары ртути не могут, так как нижний колпачок 7 системы сопел устанавливается в кольцевую выточку нижнего фланца корпуса, образующую ртутный затвор.

Предельное разрежение, создаваемое насосом без вымораживания ртутных паров порядка 10~5 мм рт. ст., быстрота действия 15—20 л/сек, наибольшее выпускное давление 1—1,5 мм рт. ст.

Область применения парортутных насосов за последние годы значительно сократилась, и в настоящее время более широкое распространение имеют паромасляные насосы, использующие в качестве рабочей жидкости очищенные нефтяные масла. Путем фракционной перегонки исходных нефтяных продуктов удается получить масла с давлением насыщенных паров при комнатной температуре порядка 1СГ8— 10~9 мм рт. ст. Столь низкое давление насыщенного пара не требует, за редкими исключениями, применения ловушек для вымораживания паров, которые всегда необходимы при работе с парортутными насосами.

Наиболее часто в высоковакуумных паромасляных насосах в качестве рабочей жидкости используется нефтяное масло Д-1 (марки ВМ-1 и ВМ-2). Масло это должно быть тщательно очищено от легколетучих составляющих, не должно содержать воды, водорастворимых кислот и щелочей, а также механических примесей. По внешнему виду оно представляет собой жидкость, не имеющую цвета и запаха и совершенно безвредную для человеческого организма.

В отличие от ртути нефтяное масло Д-1 не имеет однородного состава, а следовательно, и определенной точки кипения. При продолжительной работе в насосе постепенно образуются более легкие фракции масла, обладающие большей упругостью насыщенных паров, в силу чего предельный вакуум насоса может ухудшаться. Кроме того, нефтяное масло чувствительно к перегреву и не допускает соприкосновения в горячем состоянии с атмосферным воздухом, так как при этом происходит разложение масла (так называемый термический крекинг) и его окисление, в результате которых упругость насыщенных паров масла может увеличиваться до недопустимо высокого значения.

Значительно лучшими свойствами обладают органополи-силоксановые жидкости (эфиры фосфорной и кремниевой кислот), иначе называемые силиконами.

Основными особенностями органополисилоксановых (кремнийорганических) жидкостей являются: малая зависимость вязкости от температуры (меньше, чем у других известных жидкостей), низкая температура застывания (ниже —60°) и повышенная термическая стойкость.

Так, например, эти жидкости выдерживают длительное нагревание при температуре 150—200° С в присутствии воздуха и при температуре около 300° в отсутствии воздуха. Полисилоксановые жидкости стабильны, не обладают коррозионной активностью и совершенно не токсичны. Все они имеют состав, близкий к [(CzHshSiOJ.,. (где х — от 3 до 12).

Из отечественных полисилоксанов для паромасляных насосов наибольшее распространение получила жидкость ВКЖ-94 (ВТУ МХП 62-54), которая отличается от органических масел прежде всего высокой термоокислительной стойкостью, что обеспечивает надежную работу насоса при длительной эксплуатации в условиях периодического контакта нагретого масла с воздухом. Жидкость позволяет получить вакуум до 2 • 10-6 мм рт. ст. (сорт А) и до 1 • 10~5 мм рт. ст. (сорт Б). ВКЖ-94 — прозрачная бесцветная жидкость без механических примесей, имеющая вязкость 16—33 сантистоксов; температура кипения 100—160° С, кислотность 6— 7 единиц pH. Единицы pH характеризуют кислотность среды. Они показывают логарифм концентрации водородных ионов, взятый с обратным знаком. Если кислотность полностью отсутствует, то показатель кислотности равен 7 единицам pH.

Еще большей термоокислительной стойкостью обладают масла ПФМС-1, ПФМС-2 и ПФМС-3, представляющие собой смеси полифенил-метилсилоксанов, дистиллирующиеся в определенных пределах температур.

Масло ПФМС-1 применяется в качестве рабочей жидкости в пароструйных бустерных насосах (БН-3 и др.).

Масло ПФМС-2 применяется в качестве рабочей жидкости в металлических пароструйных высоковакуумных насосах.

Масло ПФМС-3 применяется в качестве рабочей жидкости в пароструйных насосах с большим выпускным давлением.

Эти масла удовлетворяют следующим техническим требованиям:

Паромасляные насосы по сравнению с парортутными насосами имеют некоторые характерные особенности.

В паромасляных насосах делаются довольно большие зазоры между соплами и стенками холодильника, что, с одной стороны, дает возможность получить значительно большую быстроту действия, но с другой стороны, по этой же причине снижается выпускное давление, в силу чего приходится предъявлять более жесткие требования к насосам, создающим предварительное разрежение.

Потребность в более низком выпускном давлении вызывается также и тем обстоятельством, что из-за опасности разложения (термического крекинга) обычные сорта масла нельзя нагревать до высокой температуры, что не дает возможности получить большие динамические давления струи пара. Во избежание перегрева масла в паромасляных насосах всегда предусматривается равномерное нагревание масла электронагревателем.

Наиболее совершенными конструкциями металлических паромасляных насосов являются так называемые разгоночные насосы, которые отличаются от простых насосов тем, что в процессе их работы в них самих происходит автоматическое разделение фракций масла (разгонка). В результате такой разгонки высоковакуумное сопло, ближайшее к откачиваемому объему, работает только на масле, имеющем наименьшее давление насыщенного пара, благодаря чему повышается предельный вакуум насоса; сопло, ближайшее к насосу предварительного разрежения, работает на самых легких фракциях.

Типичным насосом, в котором используется разгонка (в жидкой фазе), является металлический двухступенный разгоночный насос ММ-40-А, с быстротой действия до 40 л!сек, изображенный на рис. 42.

Насос имеет два сопла, причем для каждого сопла предусмотрен свой паропровод. В верхнее высоковакуумное сопло 5 пары масла подаются по внутреннему паропроводу 1, в нижнее 6 — по внешнему паропроводу 3, охватывающему внутренний.

В нижней части внешнего паропровода имеется расширение, в KoroipotM вставлен специальный разделительный цилиндрик 15. Оба паропровода и разделительный цилиндрик установлены на дне кипятильника, и таким образом все заливаемое в насос масло (в количестве 40 см3) распределяется по четырем концентрическим камерам, соединенным между собой специальной системой отверстий, образующих своеобразный лабиринт, препятствующий быстрому перемешиванию отдельных частей масла в процессе работы насоса. При разогреве масла в насосе сперва в оба сопла поступают пары наиболее легких фракций, которые после выхода из сопел конденсируются на стенках холодильника и попадают в камеру 4. Обратное испарение легких фракций масла из камеры 4 затруднено, с одной стороны, из-за непрерывного поступления свежего масла, стекающего в камеру со стенок холодильника и, с другой стороны, из-за наличия на внешнем паропроводе специальных козырьков, препятствующих отверстий, образующих лабиринт, в камеру 2, легкие фракции масла успевают настолько нагреться, что, не дойдя до центральной камеры, вновь испаряются и по внешнему паропроводу попадают в нижнее сопло 6, которое и предназначено для работы на легких фракциях. Одновременно в центральной камере происходит иопарение, в результате которого масло освобождается от легких фракций и по внутреннему паропроводу в верхнее (высоковакуумное) сопло попадают только пары тяжелых фракций, благодаря чему улучшается создаваемый насосом предельный вакуум.

испарению молекул пара.

Попадая через систему

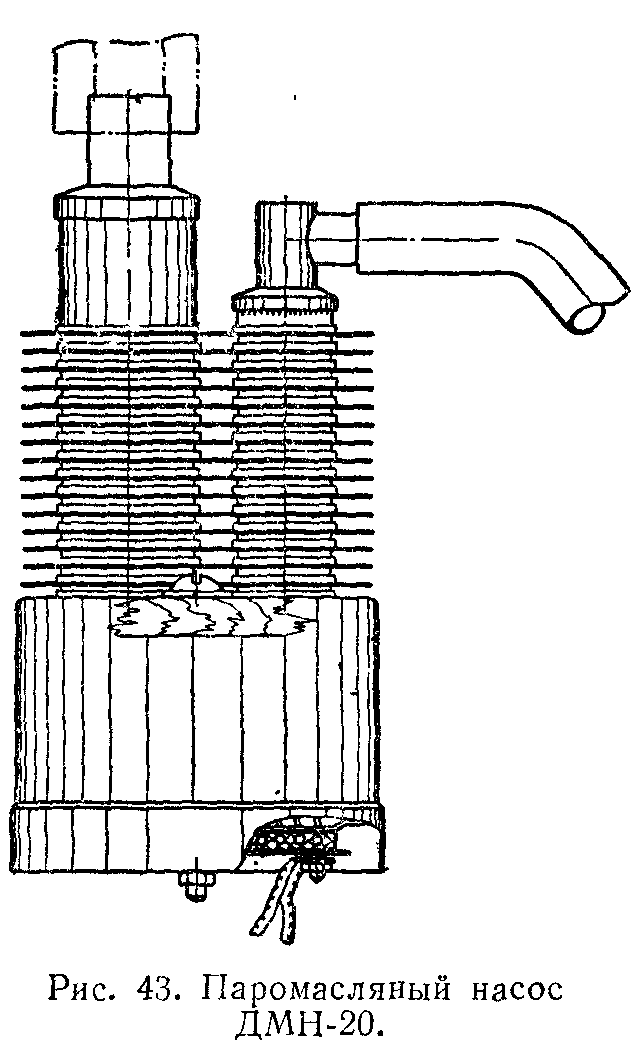

Если по условиям эксплуатации высоковакуумного насоса нет возможности охлаждать его наружные стенки проточной водой, то может применяться насос с воздушным принудительным ох-лаждением типа ДМН-20 (рис. 43), имеющий специальный радиатор в виде ребер, вблизи которого должен быть установлен небольшой вентилятор для создания интенсивной

циркуляции воздуха; для этой цели с успехом может использоваться небольшой ра-стольный вентилятор ВН-1. Быстрота действия этого насо-