Измерение основных характеристик вакуумного оборудования

Измерение основных характеристик вакуумного оборудования

Необходимость в измерении основных вакуумных характеристик возникает в процессе разработки оборудования, его изготовления и эксплуатации.

Измерение предельного остаточного давления заключается в установлении истинной величины давления, полученного в откачиваемом сосуде с помощью конкретного насоса. На величину предельного остаточного давления влияют:

состояние внутренних поверхностей насоса и вакуумной системы, включая измерительный колпак, т. е. наличие загрязнений и степень обезгаживания системы, определяющих уровень газовыделения в системе;

качество и подготовка рабочего вещества насоса, о г которых зависит обратный поток углеводородов из насоса;

величина натекания газа в систему.

Приступая к измерению предельного остаточного давления, необходимо обеспечить заданный уровень тех факторов, которые влияют на величину предельного остаточного давления. В частности, суммарный поток натекания и газовыделения не должен превышать 0,01ShPoct, где SH— номинальная быстрота действия вы-

соковакуумпого насоса, РОет — ожидаемое остаточное давление.

В случае отсутствия натекания, а это необходимое условие при измерении предельного остаточного давления, расположение и ориентация манометрических преобразователей безразличны.

Измерение предельного остаточного давления производится в следующей последовательности. Тщательно готовится вакуумная система. Запускается насос (или установка). При установлении постоянного давления в системе производится обезгаживание манометрических преобразователей и измеряется давление. Измерения повторяются каждый час или полчаса. Давление, не изменяющееся в пределах ошибки измерений в течение 3 ч, считается предельным остаточным давлением.

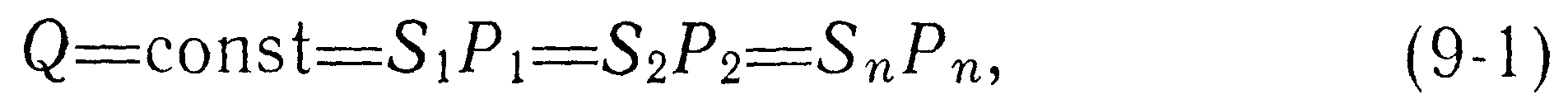

Измерение быстроты откачки системы и быстроты действия насосов может производиться методом постоянного объема и методом постоянного давления. Метод постоянного обьема, заключающийся в построении кривых понижения давления в процессе откачки сосуда известного объема и в последующем расчете быстроты откачки, применяется довольно редко в силу большой неточности из-за сложности учета влияния сорбции и десорбции газа при низких давлениях. Обычно используется метод измерения быстроты откачки при постоянном давлении и контролируемом потоке газа в откачиваемый сосуд. В этом случае измерение быстроты откачки сводится к измерению потока газа в системе и давления в заданном сечении. В основе метода лежит постоянство потока откачиваемого газа в любом сечении вакуумной системы:

где индексы 1, 2, …, п указывают на то, что значения быстроты откачки и давления относятся к 1, 2, …, п-му сечению вакуумной системы.

Формула для вычисления быстроты откачки S имеет вид:

где Q — поток газа, поступающий в вакуумную систему и измеренный в любом месте его прохождения, Вт [м3-Па/с]; Р — давление газа в сечении, в котором измеряется быстрота откачки, Па.

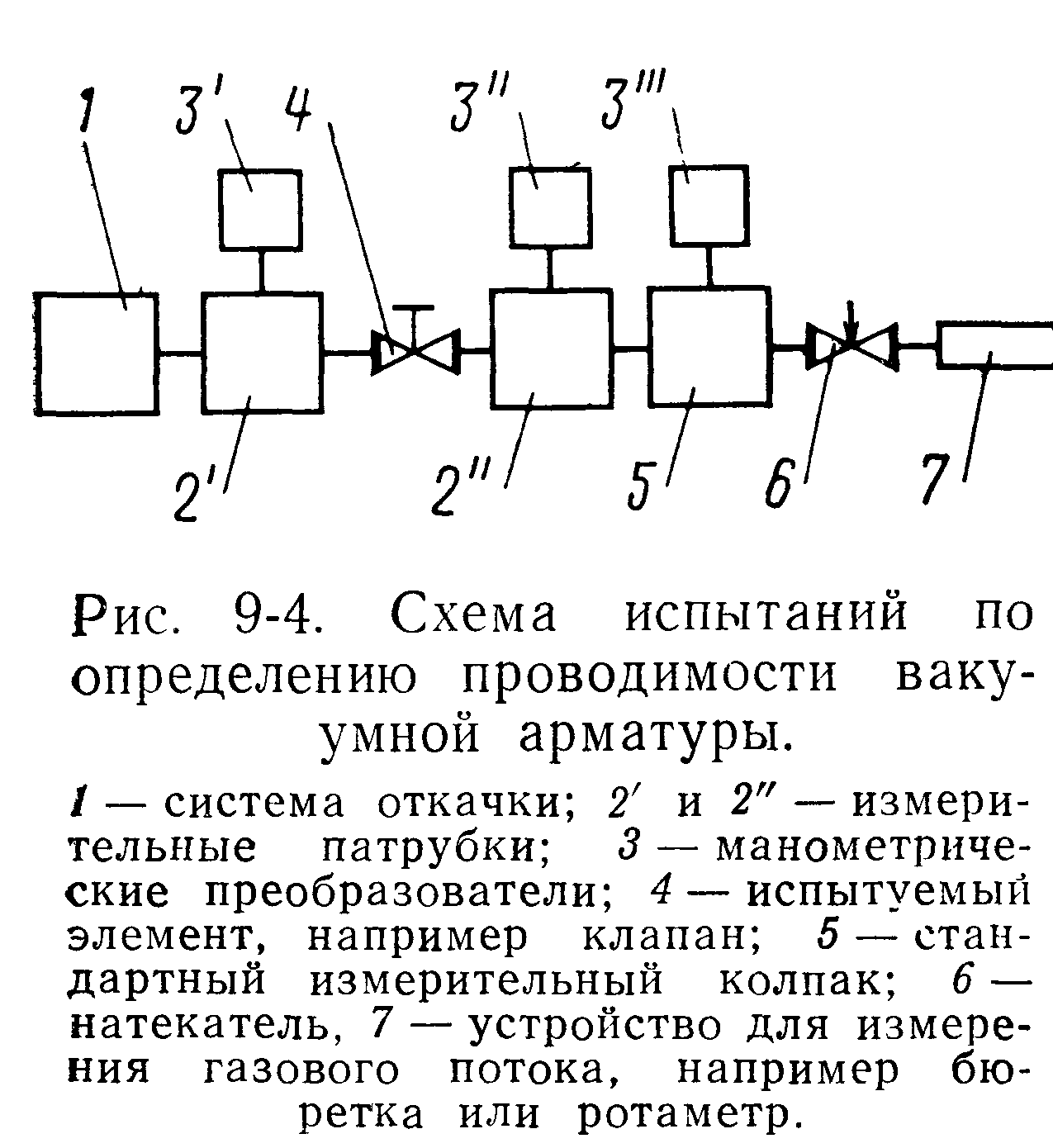

Для измерения быстроты откачки на испытуемый насос устанавливается измерительный колпак, как показано на рис. 9-1. Использование стандартного измерительного колпака при измерении быстроты действия обязательно с тем, чтобы всегда получались идентичные результаты. Применение стандартного измерительного колпака исключит влияние испытательной аппаратуры на форму потока газа и показания вакуумметра. Размеры и конфигурация измерительных колпаков для разного типа насосов будут приведены в следующих параграфах настоящей главы.

На измерительном колпаке устанавливаются манометрические преобразователи и натекатель, соединенный вакуумным шлангом с прибором для измерения потока газа. Поток газа в диапазоне 1,66-10”4—1,1 Вт (1,25— 8350 л-мкм рт. ст/с) измеряется ротаметром, в диапазоне 1-10~7—10~2 Вт (0,76-10~3—102 л-мкм рт. ст/с) — бюреткой. Об измерении еще меньших потоков с помощью диафрагм будет сказано в конце параграфа.

Измерительная бюретка (рис. 9-2) представляет собой стеклянную бюретку (см. приложение 14) с припаянным к верхнему концу прямым краном с проходом 4—6 мм. При испытаниях верхний конец бюретки соединяется вакуумным шлангом с натекателем, нижний опущен в стакан с маслом. Внутренний диаметр соединительного шланга 0,5—0,7 внутреннего диаметра бюретки и длина не более 1 м.

Измерение быстроты откачки производят в следующей последовательности. Сначала достигается остаточное давление в измерительном колпаке. Оно должно

быть по- крайней мере на порядок ниже того давления, при котором будет измеряться быстрота действия. Убеждаются в том, что краном 6 (рис. 9-2) бюретка и натека-тель соединены с атмосферой. В таком положении кран должен находиться всегда, за исключением момента измерения потока. С помощью натекателя устанавливают требуемое давление в измерительном колпаке. Выбирают на шкале бюретки участок отсчета, удобный для наблюдения. Оба отсчетных уровня должны находиться в нижней части бюретки, и разность их должна составлять около 10 делений. Перекрывают кран на бюретке. При этом масло в бюретке начнет подниматься, восполняя убыль воздуха, поступающего в измерительный колпак через натекатель. Когда уровень масла в бюретке сравняется с нижним краем участка отсчета, включают секундомер. Когда уровень масла достигнет верхнего края участка отсчета, поднявшись на п делений, останавливают секундомер, фиксируя время т подъема масла на п делений, и открывают кран на бюретке (во избежание затягивания масла в измерительный колпак нельзя забывать открывать кран на бюретке).

Количество газа, поступившего в измерительный колпак, соответственно изменению количества газа в бюретке за время подъема масла будет равно:

где Q — среднее значение потока газа; т — время подъема масла; Ко — начальный объем бюретки и шланга до натекателя; ДР — изменение давления газа в бюретке, обусловленное подъемом масла; Рат — барометрическое давление воздуха.

Здесь

где I—высота градуированной части бюретки, мм; N — число делений на градуированной части бюретки; ум — плотность масла, Г/см3; п — высота подъема столба масла за время т, деления; а

где Кб— объем градуированной части бюретки, см3 (мл).

При измерениях быстроты откачки с помощью бюретки расчетная формула имеет вид:

где Рв — давление газа в измерительном колпаке, при котором измеряется быстрота откачки, Па.

Коэффициент бюретки, рассчитанный для среднего годового значения атмосферного давления данной местности, часто записывается на шланге бюретки. При ответственных измерениях необходимо каждый раз перед измерениями рассчитывать коэффициент б’юретки с учетом фактического атмосферного давления. Для измерения быстроты действия насоса в широком диапазоне впускных давлений надо иметь набор бюреток с различными коэффициентами.

Для каждой группы измерений в пределах одного диапазона впускных давлений подбирают такую бюретку, чтобы масло проходило участок отсчета высотой 20— 100 мм (10—40 делений) за 20—100 с. При большей скорости перемещения масла на результаты измерения начинает влиять вязкостное торможение масла на стенках бюретки.

Для получения воспроизводимых результатов измерения перед каждым следующим измерением дают возможность стечь маслу со стенок бюретки.

В случае насосов большой производительности вместо бюреток используют ротаметры.

Если измерение потока производится с помощью ротаметра, то величина потока газа рассчитывается по формуле

где Кб — коэффициент бюретки, равный:

где v — скорость прохождения воздуха через ротаметр, определенная по паспортной кривой ротаметра, л/с.

)рмула (9-1) для подсчета быстроты откачки

Тогда фс примет вид:

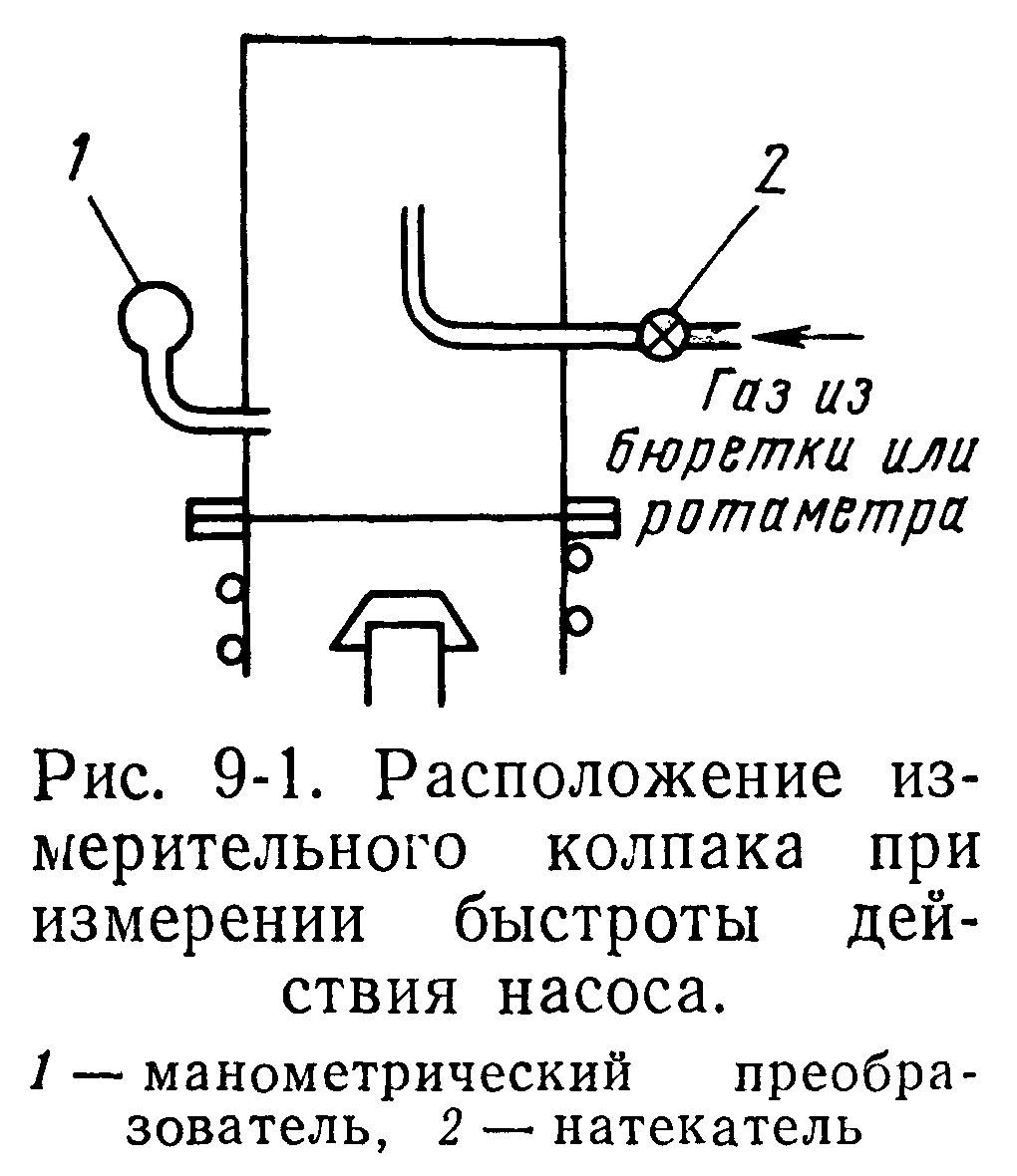

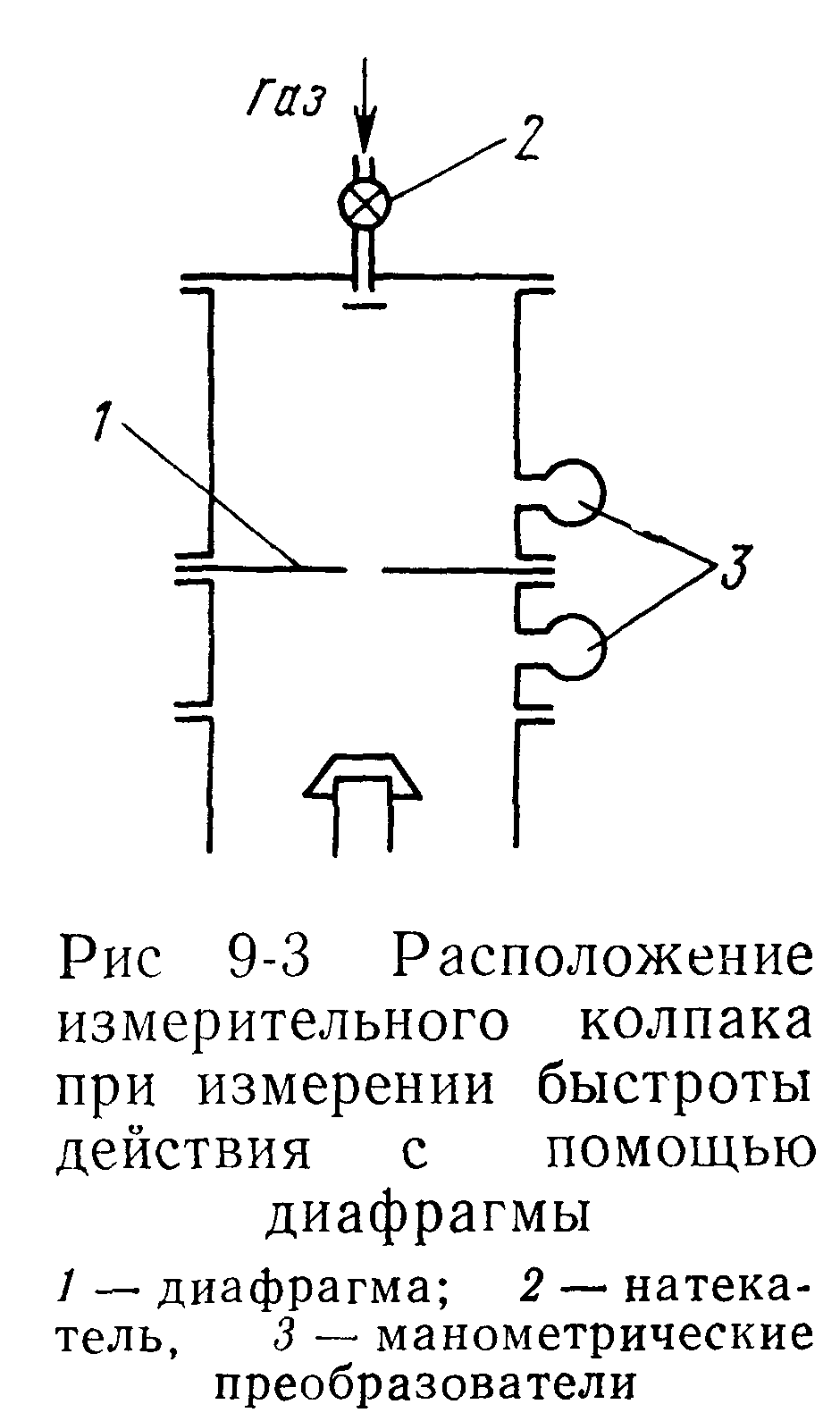

При измерениях быстроты действия сверхвысоковакуумных насосов, когда несмотря на большую быстроту действия, количества откачиваемого газа малы, ротаметры и бюретки, с помощью которых измерения производятся при атмосферном давлении, т. е. при большой плотности газа, оказываются непригодными для измерения потока. В то же время малые потоки в молекулярном режиме течения газа легко определяются по перепаду давления на участке с известной пропускной способностью, каким является диафрагма с круглым калиброванным отверстием. В этом случае вместо измерительного колпака, показанного на рис. 9-1, над насосом устанавливают колпак, изображенный на рис. 9-3. Нижняя и верхняя части измерительного колпака разделены диафрагмой.

Измерение быстроты откачки осуществляется в следующей последовательности. Достигается предельное остаточное давление в измерительном колпаке. С помощью натекателя устанавливают заданное давление Р2 в нижней части измерительного колпака — давление, при котором необходимо измерить быстроту откачки. При этом в верхней части измерительного колпака — над диафрагмой — установится давление По известной формуле поток газа запишется в виде

где U — пропускная способность диафрагмы, равная 11,6 А [л/с]; Pi и Р2 — давление соответственно в верхней и нижней частях измерительного колпака; А — площадь отверстия диафрагмы, см2.

Достоинство этого метода заключается в высокой точности измерений, так как пропускная способность диафрагмы может быть вычислена с большой точностью, а абсолютной точности измерения давления не требуется. Достаточно, чтобы относительная чувствительность вакуумметров была одинаковой.

Измерение наибольшего рабочего давления обычно производится в ходе измерения быстроты действия насоса. По определению наибольшее рабочее давление — это то наибольшее давление, при котором насос длительное время сохраняет номинальную быстроту действия.

Измерения производят следующим образом. С помощью натекателя плавно увеличивают поток газа в откачиваемый сосуд. Естественно, что при этом увеличивается давление на входе в насос. Когда относительное изменение быстроты действия при изменении давления превысит относительное изменение давления, произойдет «срыв» насоса, т. е. давление в откачиваемом сосуде начнет резко возрастать, и насос прекратит откачку поступающего газа. После восстановления работоспособности насоса натекателем устанавливают давление, близкое к давлению срыва, но меньше его. Если в течение часа давление остается постоянным в пределах точности измерений при постоянном по величине напуске газа, это давление принимается равным наибольшему рабочему давлению насоса. Измерение давления может производиться любым вакуумметром, обеспечивающим заданную точность.

Измерение наибольшего давления запуска имеет важное значение для эксплуатации магнитных электроразрядных, геттерных и геттерно-ионных насосов. Измерение наибольшего давления запуска заключается в том, что в насосе создают такое давление, начиная с которого насос откачивает стандартный измерительный колпак до давления 10~4 Па (10~6 мм рт. ст.) за время от 5 до 20 мин. Испытания по определению наибольшего давления запуска проводятся методом последовательных приближений. Во избежание получения ошибочных результатов приближаться к наибольшему давлению запуска лучше со стороны более низких давлений.

Измерение наибольшего давления запуска проводят в следующей последовательности. Испытуемым насосом откачивают сос>д до давления ниже 1-10 4 Па (1-10~6 мм рт. ст.). Выключают насос. В откачиваемый сосуд напускают атмосферный воздух. Насосом предварительного разрежения создают в испытуемом насосе давление в 3—5 раз ниже ожидаемого наибольшего давления запуска. Включают насос. Определяют время, затраченное на достижение давления порядка 10-4 Па (10-6 мм рт. ст.). Выключают насос, напускают в него атмосферный воздух. Насосом предварительного разрежения создают в испытуемом насосе давление в 1,5— 2 раза больше первоначального давления запуска. Включают насос. Так повторяют несколько раз. Давление запуска, предшествующее в ходе испытаний давлению запуска, при котором время достижения давления в измерительном колпаке порядка 10~4 Па (10-6 мм рт. ст.) превысило заданную величину, считают наибольшим давлением запуска насоса.

Измерение наибольшего выпускного давления в зависимости от поставленной цели испытаний может производиться при различных впускных давлениях. Если величина впускного давления при испытаниях не оговорена, то измерения производятся при наиболее высоких впускных давлениях, отвечающих номинальной быстроте действия. Измерение наибольшего выпускного давления заключается в том, чтобы измерить то наибольшее давление в выходном сечении газоперемещающего насоса, которое еще не влияет на впускные характеристики (быстроту действия, остаточное давление и т. д.) насоса. Проще всего о сохранении впускных характеристик судить по величине остаточного давления.

Испытания проводят следующим образом. На форвакуумном трубопроводе в непосредственной близости от выпускного патрубка испытуемого насоса устанавливают манометрический преобразователь, U-образный или деформационный вакуумметр (в зависимости от ожидаемой величины наибольшего выпускного давления). На том же трубопроводе на расстоянии не менее 200 мм от выпускного патрубка испытуемого насоса устанавливают натекатель. Второй натекатель устанавливается на измерительном колпаке на входе испытуемого насоса. Включается испытуемый насос. В откачиваемом сосуде создается давление не выше 10“4—10~3 Па (10~6— Ю-5 мм рт ст ) Натекателем устанавливается необходи-

мое стабильное давление во впускном сечении насоса, которое фиксируется. Натекателем, установленным на форвакуумном трубопроводе, плавно увеличивают давление в выходном сечении испытуемого насоса. Форвакуумное давление, при котором давление в измерительном колпаке увеличится на 60% и более по сравнению с первоначально установленным, считают наибольшим выпускным давлением. При закрытии натекателя на форвакуумном трубопроводе давление в измерительном колпаке должно вернуться к первоначальному значению.

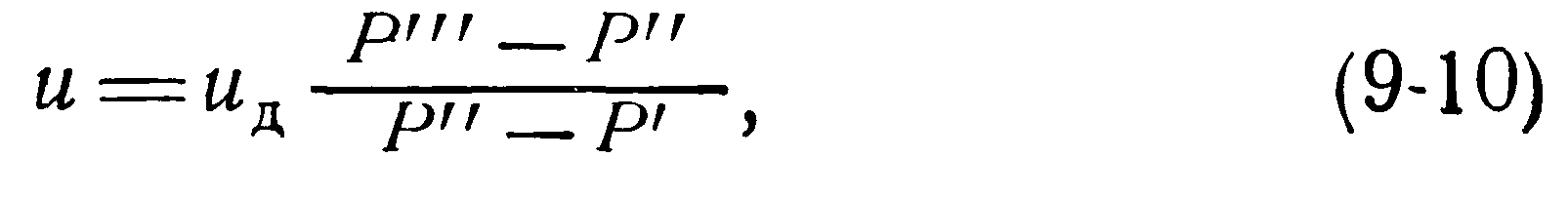

Измерение проводимости (сопротивления газовому потоку) вакуумной арматуры сводится к измерению потока газа, проходящего через испытуемый элемент, и давления газа по обе стороны от испытуемого’ элемента.

Схема установки для испытаний по определению проводимости вакуумной арматуры приведена на рис. 9-4. Проводимость испытуемого элемента вычисляется по формуле, м3/с: где и — проводимость испытуемого элемента, м3/с; Q — поток газа, измеренный бюреткой или ротаметром, Вт; Pf и Р"—давления газа в измерительных патрубках, Па.

Измерение малых газовых потоков при измерении проводимости арматуры в области сверхвысокого вакуума удобнее производить с помощью диафрагмы. В этом случае между измерительным патрубком 2" и измерительным колпаком 5 устанавливается диафрагма с круглым калиброванным отверстием с проводимостью, примерно равной ожидаемой проводимости испытуемого элемента. Расчетная формула примет вид, м3/с: где и-л— проводимость диафрагмы в молекулярном режиме течения газа, вычисленная по диаметру отверстия, м3/с; Р’, Р" и Р’" —давления газа, измеренные соответственно в измерительных патрубках 2′ и 2" и в измерительном колпаке 5, Па.