Защита вакуум-насосов от действия агрессивных сред

Защита вакуум-насосов от действия агрессивных сред

При использовании вакуум-насосов в химической промышленности необходимо решать один из основных вопросов нормальной эксплуатации — вопрос защиты вакуум-насосов от действия агрессивных сред. Нет такой отрасли химической промышленности, будь то производство искусственного волокна, пластмасс, красок, удобрений и особенно в области химии углеводородов, в которой вакуум-насосы не откачивали бы газы и пары, содержащие агрессивные примеси, разрушающе действующие на материал насоса и на рабочую жидкость насоса.

Поэтому опасность коррозии в производствах химической промышленности чрезвычайно велика. Вот почему защита вакуум-насосов от действия агрессивных сред является одним из основных вопросов паравильной эксплуатации вакуум-насосов.

В то же время вопрос защиты вакуум-насосов от действия агрессивных сред является новым, что осложняет его решение.

Поиски наиболее совершенных методов защиты ваку-ум-насосов от действия агрессивных сред ведутся по двум направлениям;

-

1. Изготовление насосов из коррозионно-стойких материалов.

-

2. Разработка узлов нейтрализации агрессивных газов, устанавливаемых перед вакуум-насосами.

Первый метод защиты заключается в том, что при конструировании вакуум-насосов используются материалы, стойкие против действия агрессивных сред. Кроме того, можно использовать возможность защиты рабочей поверхности вакуум-насосов различными синтетическими пленками. Защиту рабочих поверхностей пленками можно с успехом осуществить у тех вакуум-насосов, в камерах сжатия которых нет твердых частей, скользящих друг по другу. В этом случае не следует принимать во внимание скользящие свойства материалов.

Наиболее простым и экономически выгодным показал себя опыт защиты рабочих поверхностей вакуум-насосов с жидкостным поршнем резиновой пленкой (гуммирование) .

Было изготовлено несколько таких насосов, полностью гуммированных с защитным кожухом на валу из никельмолибденового сплава.

Большое значение имеет использование новых синтетических материалов, особенно фторопластов и пластмасс для изготовления вакуум-насосов, работающих в условиях агрессивной среды. При этом необходимо всесторонне использовать как богатый опыт заводов-изготовителей вакуум-насосов, так и технологический опыт предприятий, занимающихся внедрением в производство новых материалов.

Так, на Щелковском химическом заводе был изготовлен и испытан фаолитовый вращательный вакуум-насос с жидкостным поршнем. Корпус этого насоса изготовлен из листового фаолита, внутренняя поверхность которого покрыта бакелитовым лаком. Крышки имеют несколько назначений: они являются несущей конструкцией насоса, уплотняют с торцов рабочие пространства ячеек колеса, препятствуя перетеканию газа из нагнетательной полости во всасывающую. Они являются и распределительными органами вакуум-насоса, так как на их торцах располагаются всасывающие и нагнетательные отверстия. Поэтому крышки фаолитового насоса выполнены комбинированными: несущая часть — из чугуна, внутренняя часть (камеры и распределительные диски) — из фаолита. В случае повреждения внутренних частей их легко заменить не выбрасывая чугунную отливку. Рабочее колесо такого насоса прессуется из сырого фаолита в пресс-форме непосредственно на металлическом валу квадратного сечения.

Фаолитовые насосы при испытаниях, проведенных на Щелковском химическом заводе, показали хорошие эксплуатационные данные. Они длительное время успешно работали в производствах соляной кислоты, технического селена, пиросульфита.

Второй метод защиты состоит в том, что перед вакуум-насосом, работающим в условиях агрессивной среды, ставится блок защиты — система аппаратов поглощения и нейтрализации. Этот метод защиты вакуум-насосов от действия агрессивных сред является основным и включает в себя две схемы:

-

1. Схема адсорбции — поглощение газов и паров твердыми веществами.

-

2. Схема абсорбции — поглощение газов и паров жидкостью.

В качестве адсорбентов (поглотителей) применяются вещества, имеющие большую удельную поверхность. Активность адсорбентов характеризуется количеством вещества, поглощаемого их весовой или объемной единицей. Основными твердыми поглотителями газов и паров, имеющих наибольшее производственное применение, являются активированный уголь и силикагель.

Активированный уголь применяется и виде зерей с размерами частиц 1—7 мм или в виде порошка.

Силикагель применяется обычно в виде зерен диаметром от 0,2 до 7 мм. Характерным для силикагеля является его гидрофильность. Количество поглощаемой силикагелем влаги достигает 50% от его веса. Поэтому силикагель применяется главным образом для осушки газов.

Процесс абсорбции заключается в поглощении газов и паров жидкостью путем диффузии их в поглотитель (абсорбент). В качестве абсорбентов наибольшее применение находят водные растворы щелочи, вода и масла.

Рассмотрим основные блоки защиты вакуум-насосов от действия агрессивных сред.

Блок адсорберов. По этой схеме поглощение агрессивных газов происходит на активированном угле в адсорберах.

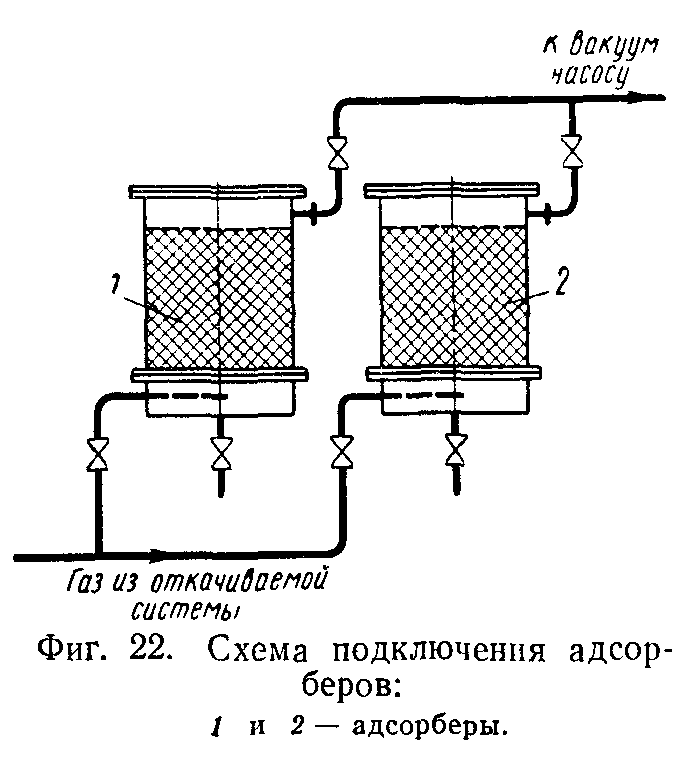

Схема подключения адсорберов показана на фиг. 22.

Газ из откачиваемой системы проходит через адсорбер 1, в котором поглощаются агрессивные примеси, и поступает в вакуум-насос. После отработки адсорбента адсорбер 1 отключают и газ проходит через адсорбер 2. В это время отработанный адсорбент первого аппарата регенерируют или заменяют новым.

В этой схеме, в основном перед масляными насосами, ставятся вымораживатели влаги, поскольку последняя разлагает масло и тем самым понижает вакуум, создаваемый насосом.

Подключение вымораживателей показано на фиг. 23.

Аппараты для вымораживания влаги представляют собой вертикальные кожухотрубные теплообменники, простейшим представителем которых является аппарат типа «труба в трубе». По внутренней трубе подают газ,

а по наружной — хладоагент (обычно рассол с температурой от —5 до—15°С).

Влага, содержащаяся в откачиваемом газе, намерзает на внутренней стенке трубы. Удаление вымерзшей влаги из вымораживателя производят горячим воздухом или

азотом (температура 120—150°С), подаваемым снизу вверх с большой скоростью (5—10 м/сек).

Основными — параметрами, определяющими размеры адсорбера, являются количество агрессивных примесей, содержащихся в откачиваемом газе, и время адсорбции.

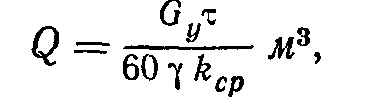

Поэтому при конструировании адсорбера вначале определяют объем адсорбера по формуле

Недостатком этой схемы является относительно большой проскок, особенно при глубоком вакууме.

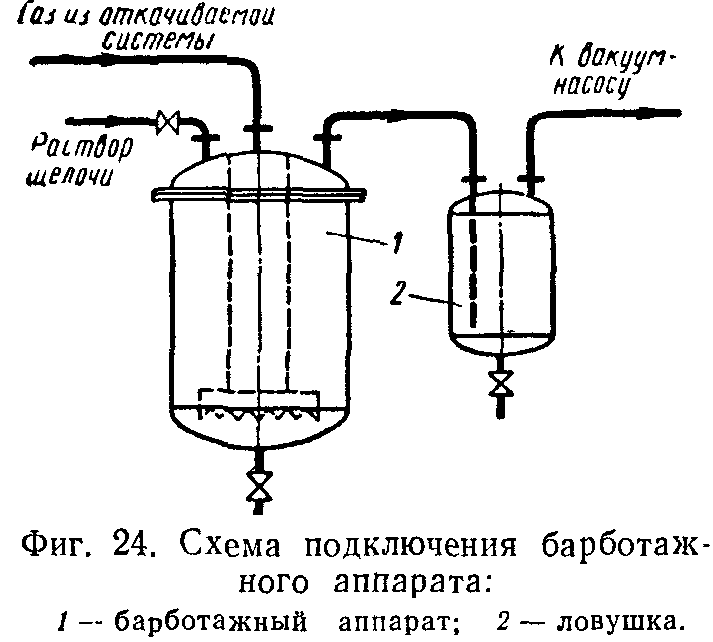

Блок барботажного аппарата и ловушки. По этой схеме (фиг. 24) поглощение агрессивных газов осуществляется водным раствором щелочи концентрацией 5— 30%.

Газ из откачиваемой системы поступает сверху в аппарат 1, проходит под колокол, пробулькивает через раствор щелочи и очищенный поступает в аппарат 2.

В этом аппарате-ловушке за счет резкого изменения скорости и направления движения газа происходит отделение унесенных капель жидкости из аппарата 1.

Отработанный раствор щелочи сливается, а барботажный аппарат заполняют свежим раствором.

Такая схема защиты применяется в основном для периодических процессов ,и при откачивании небольших объемов газов при вакууме порядка 200—300 мм рт. ст.

Основным аппаратом в этой схеме является барботажный аппарат (аппарат с колоколом) емкостью 50—* 300 л. Во избежание выброса жидкости в откачиваемую систему емкость внутреннего цилиндра должна быть немного больше объема заливаемого в барботажный аппарат раствора. Конструктивно принимают диаметр внутреннего цилиндра равным */з диаметра аппарата.

Для снижения упругости паров и улучшения поглощения агрессивных газов рекомендуется охлаждать ту часть барботажного аппарата, которая заполнена раствором.

Блок с абсорбционной колонной и циркуляционным насосом. Эта схема (фиг. 25) защиты применяется в основном для непрерывных процессов откачки и позволяет проводить более полное поглощение агрессивных примесей.

Газ из откачиваемой системы поступает в низ абсорбционной колонны 1, заполненной насадкой — керамическими кольцами Рашига. Орошение колонны производится водным раствором щелочи, приготовляемым

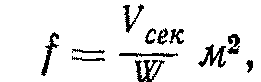

Площадь сечения абсорбционной ко’лонны определяется из уравнения расхода

в емкостях 2. Из этих емкостей попеременно подается нейтрализующий раствор циркуляционным насосом 3 в напорную емкость 4, Плотность орошения колонны регулируется расходомером 5. Эта схема применяется в небольших вакуумных системах. В больших производствах она автоматизируется — раствор циркуляционным насосом подается непосредственно в колонну через регулятор расхода.

Так как процесс поглощения газов происходит с выделением тепла, то раствор щелочи, подаваемый на колонну, захолаживается в емкостях 2, в охлаждающие рубашки которых подают холодную воду или нулевой рассол. Иногда сами колонны (при диаметре до 500 мм) снабжаются охлаждающими рубашками.

Во избежание подсасывания воздуха через циркуляционный насос последний погружают в жидкостную ванну 6.

В этой схеме основным расчетным аппаратом является абсорбционная колонна с насадкой.

Обвязка вакуум-насосов с жидкостным поршнем. Применяемые схемы защиты вакуум-насосов от действия агрессивных газов все же не дают полного поглощения

йредйых примесей. Поэтому при использовании вакуум-насосов с жидкостным поршнем (типов РМК и КВН) в корпусе насоса происходит растворение агрессивного газа в воде, в результате чего образуется агрессивная среда, которая циркулирует между насосом 1 и водоотделителем 2, вызывая коррозию деталей насоса (фиг. 26).

В этом случае для защиты вакуум-насоса от коррозии необходимо циркулирующую агрессивную жидкость отвести через водоотделитель 2 в канализацию, а непрерывную подпитку жидкостного кольца производить чистой водой через дополнительно установленный бачок 3, как показано на фиг. 27. Такое соединение вакуум-насосов с Жидкостным поршнем увеличивает срок службы насосов в несколько раз. Недостатком этой схемы является повышенный расход воды.

На некоторых химических производствах питание жидкостного кольца в вакуум-насосах с жидкостным поршнем производят водным раствором щелочи, что еще больше увеличивает срок службы вакуум-насоса. Непрерывное питание жидкостного кольца свежим раствором щелочи производится через дополнительно установленный бачок.