Вращательные насосы с масляным уплотнением

Принцип действия. Основные характеристики. Вращательный вакуумный насос с масляным уплотнением является непременным элементом большинства вакуумных систем. С его помощью создается предварительное разрежение в вакуумной системе и форвакуумное давление

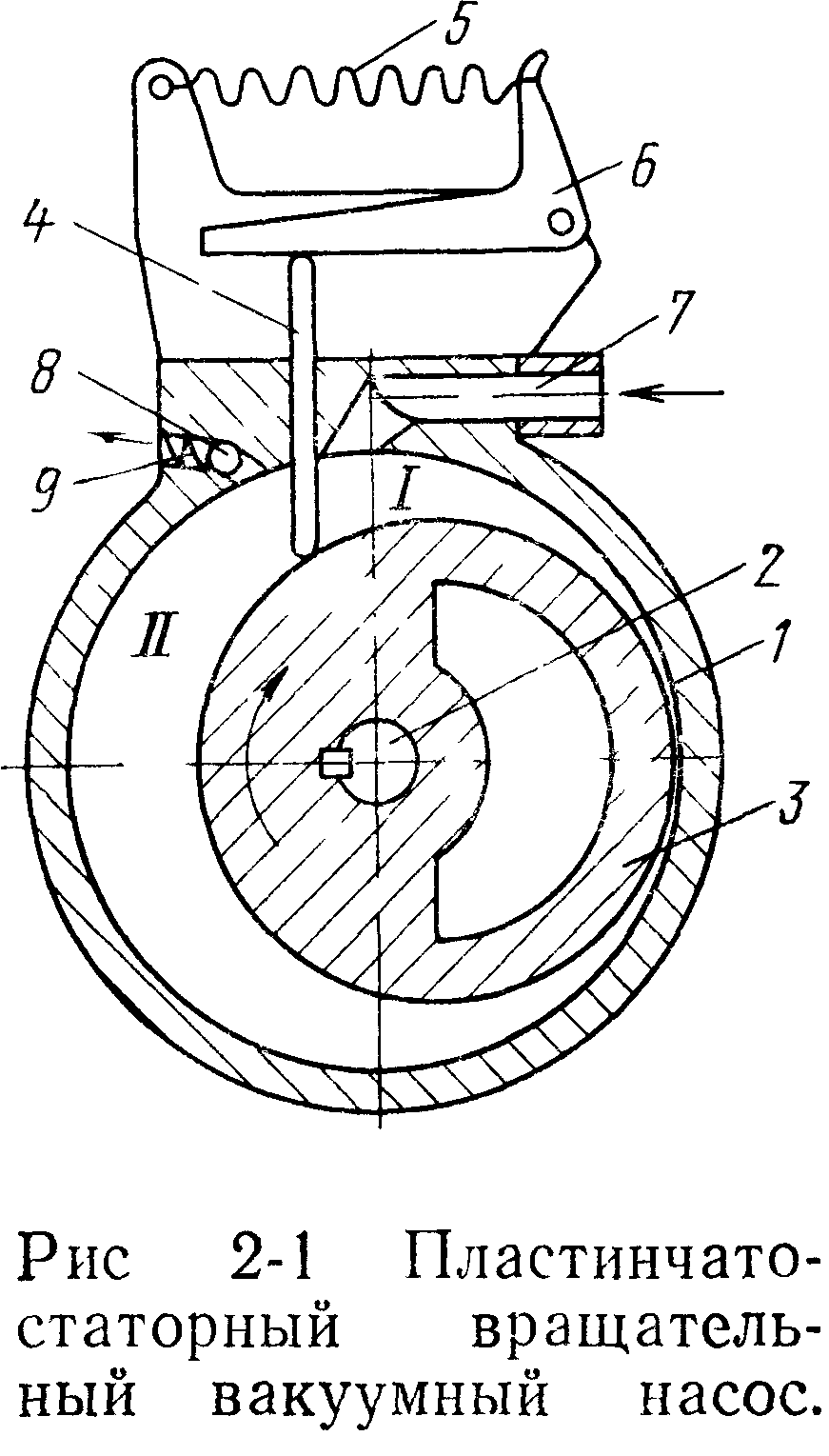

указанном стрелкой, газ из откачиваемого сосуда, который не показан на рисунке, через впускной канал 7 заполняет увеличивающуюся в объеме полость I. В это время газ в полости II сжимается. Когда давление газа на клапан 8 превысит величину атмосферного давления и силия, создаваемого пружиной 9, клапан 8 откроется, и газ из полости II будет вытеснен в атмосферу. При дальнейшем вращении ротор 3, пройдя пластину 4 и выход впускного канала 7, отделяет в рабочей камере насоса следующую порцию газа от откачиваемого объема. Таким образом, за два оборота ротора порция газа отделяется от откачиваемого объема, перемещается от впускного канала 7 к выхлопному клапану 3, сжимается в полости II и вытесняется под клапаном 8 в атмосферу. При каждом следующем обороте следующая порция газа отделяется от откачиваемого объема, а предыдущая вытесняется из насоса в атмосферу. В пластинчато-статорном насосе за один оборот ротора происходит один цикл откачки, т. е. отделяется от откачиваемого объема и вытесняется только одна порция газа.

на выходе высоковакуумных газоперемещающих насосов. Вращательные вакуумные насосы с масляным уплотнением относятся к вакуумным насосам объемного действия. Наибольшее распространение получили три типа враща!ельных насосов с масляным уплотнением: пластинчато-статорные, пластинчато-роторные и плунжерные насосы [6, 7, 8].

Пласгинчато-статорные насосы — обычно насосы малой производительности, плунжерные — средней и большой производительности.

На рис. 2-1 схематично изображен пластинчато-статорный вращательный вакуумный насос В неподвижном корпусе 1 на валу 2 эксцентрично расположен ротор 3. Полезный объем рабочей камеры насоса, образованный внутренней поверхностью корпуса-статора 1 и наружной поверхностью ротора 3, пластиной 4 разделяется на полость всасывания I и полость сжатия II. Пластина 4, расположенная в прорези корпуса насоса, с помощью пружины 5 через рычаг 6 плотно прижимается к ротору 3. При вращении ротора 3 в направлении,

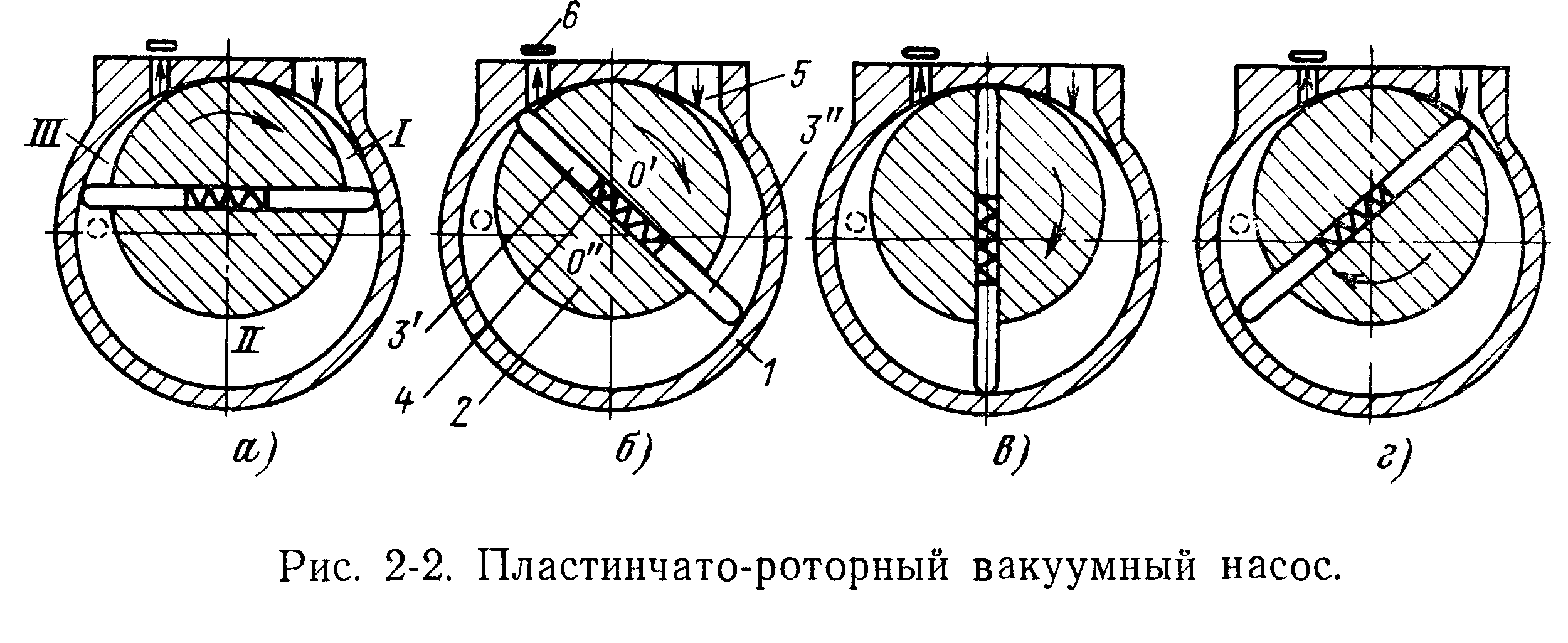

На рис. 2-2 схематично изображен пластинчато-роторный насос. В цилиндрической рабочей камере корпуса 1 симметрично на валу (не показан на рисунке) расположен ротор 2, ось которого О’ смещена относительно оси рабочей камеры О". В сквозной прорези ротора размещены пластины 3′ и 3". Пружиной 4 они прижимаются

к корпусу насоса. В положении ротора, изображенном на рис. 2-2,а, пластинами 3′ и 3" и плоскостью касания ротора со статором полезный объем рабочей камеры разделен на три полости: / — полость всасывания, // — полость перемещения и частичного сжатия газа, III — полость вытеснения газа.«’При вращении ротора в направлении, указанном стрелкой, полость I увеличивается и дополнительное количество газа из откачиваемого сосуда по впускному каналу 5 поступает в рабочую камеру насоса. Полость II уменьшается в объеме, в ней происходит сжатие газа. Полость III уменьшается, и газ из нее через выпускной канал под клапаном 6 вытесняется из насоса. При положении ротора, изображенном на рис. 2-2,6, заканчивается вытеснение газа из полости III. При дальнейшем вращении ротора полость II переходит в полость III, т. е. наступает момент, когда становится возможным вытеснение следующей порции газа (рис. 2-2,в).

В положении ротора, изображенном на рис. 2-2,г, полости I и II сообщаются между собой. Лишь когда ротор повернется на 180° от начального положения и займет положение, тождественное исходному (рис. 2-2,а), происходит разделение полостей / и //, и от откачиваемого объема отделяется очередная порция газа. В этот момент полость II имеет наибольший объем. В пластинчато-роторном насосе за один оборот ротора происходят два цикла откачки, т. е. отделяются от откачиваемого объема и вытесняются из насоса две порции газа.

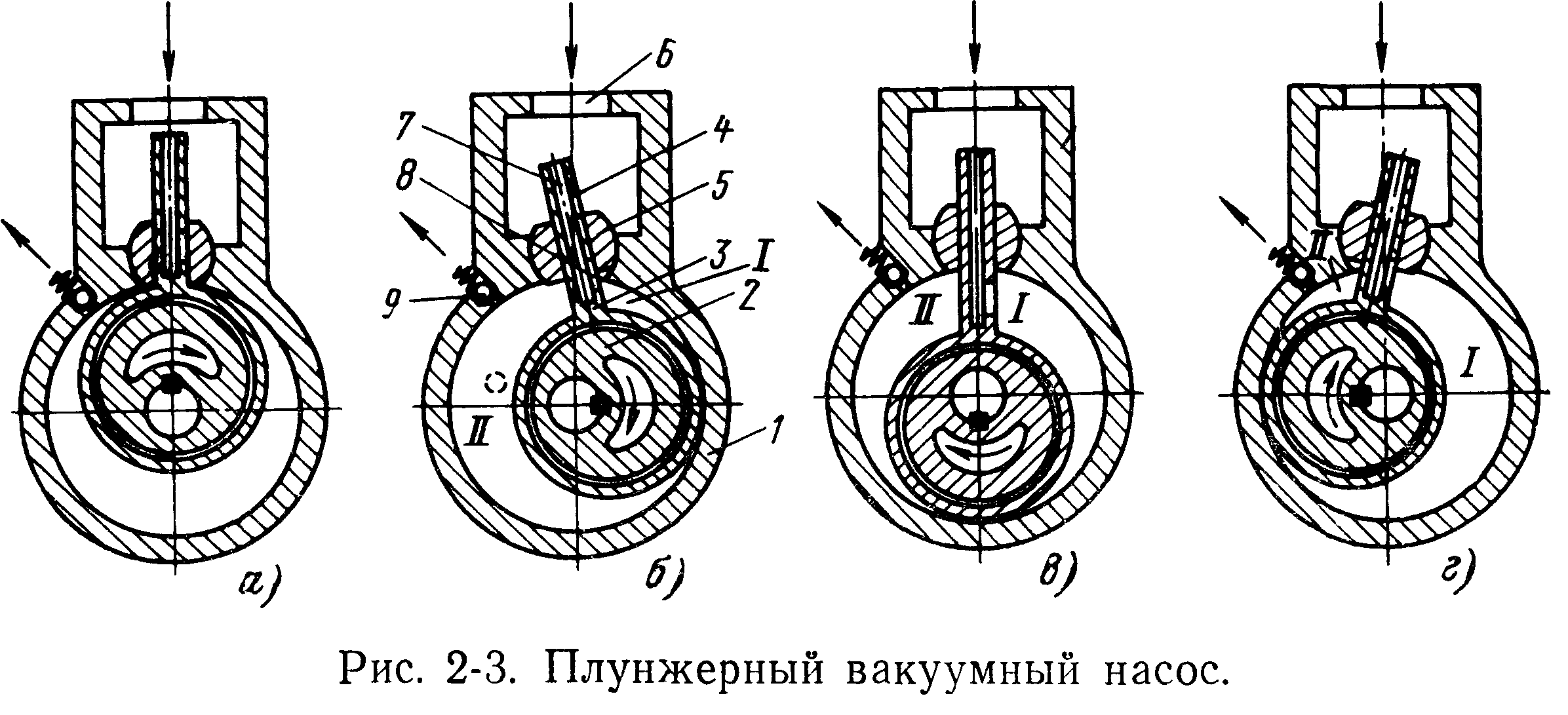

На рис. 2-3 схематично изображен плунжерный насос. В корпусе 1 насоса выполнена цилиндрическая рабочая

камера, в которой вращается эксцентрик 2 с надетым на него плунжером 3. Плунжер состоит из цилиндрической части, охватывающей эксцентрик 2, и полой прямоугольной части 4, свободно перемещающейся в пазу шарнира 5. При повороте плоской части плунжера шарнир 5 свободно поворачивается в гнезде корпуса насоса. Газ из откачиваемого сосуда через впускное отверстие 6 насоса, канал 7 прямоугольной части плунжера и окно 8 в стенке плунжера (рис. 2-3,6) поступает в полость всасывания I. При вращении эксцентрика 2 в направлении, указанном стрелкой, полость I увеличивается и заполняется поступающим из откачиваемого объема газом (рис. 2-3,в, а,). В это время в полости сжатия II происходит сжатие газа, а затем вытеснение его через клапан 9 в атмосферу. При приближении плунжера к верхней части (рис. 2-3,а) окно 8 в стенке прямоугольной части плунжера перекрывается шарниром 5 и происходит отделение порции газа от откачиваемого объема. При дальнейшем смещении плунжера от его верхней точки весь газ, находящийся в рабочей камере, в пространстве, ограниченном наружной поверхностью цилин-

дрической части плунжера и внутренней поверхностью корпуса (рис. 2-3, а), начинает сжиматься и вытесняться из насоса. В плунжерном насосе за один оборот вала происходит один цикл откачки.

Как видно из рис. 2-1—2-3, между вращающимся ротором (или катящимся с проскальзыванием плунжером) и статором имеется зазор, по которому газ со стороны выхлопа может перетекать на сторону всасывания газа. Уплотнение зазоров, предотвращающее перетечку газа, осуществляется вакуумным маслом1, поступающим из масляного резервуара. У насосов погружного типа (рис. 2-4) масляным резервуаром является корпус насоса. Откачной механизм полностью помещается в масляной ванне. Ведущий вал откачного механизма через отверстие в стенке корпуса выводится наружу. В силу того, что снаружи и внутри корпуса одинаковое (атмосферное) давление, для предотвращения перетечки масла по валу достаточно постановки уплотняющей манжеты. Неподвижные соединения деталей откачного механизма не герметизируются. Масло, просачиваясь через зазоры и заполняя их, защищает откачной механизм от натекания воздуха и обеспечивает смазку трущихся деталей механизма. Такая конструкция наиболее пригодна для сравнительно небольших насосов с быстротой действия до 6 л/с.

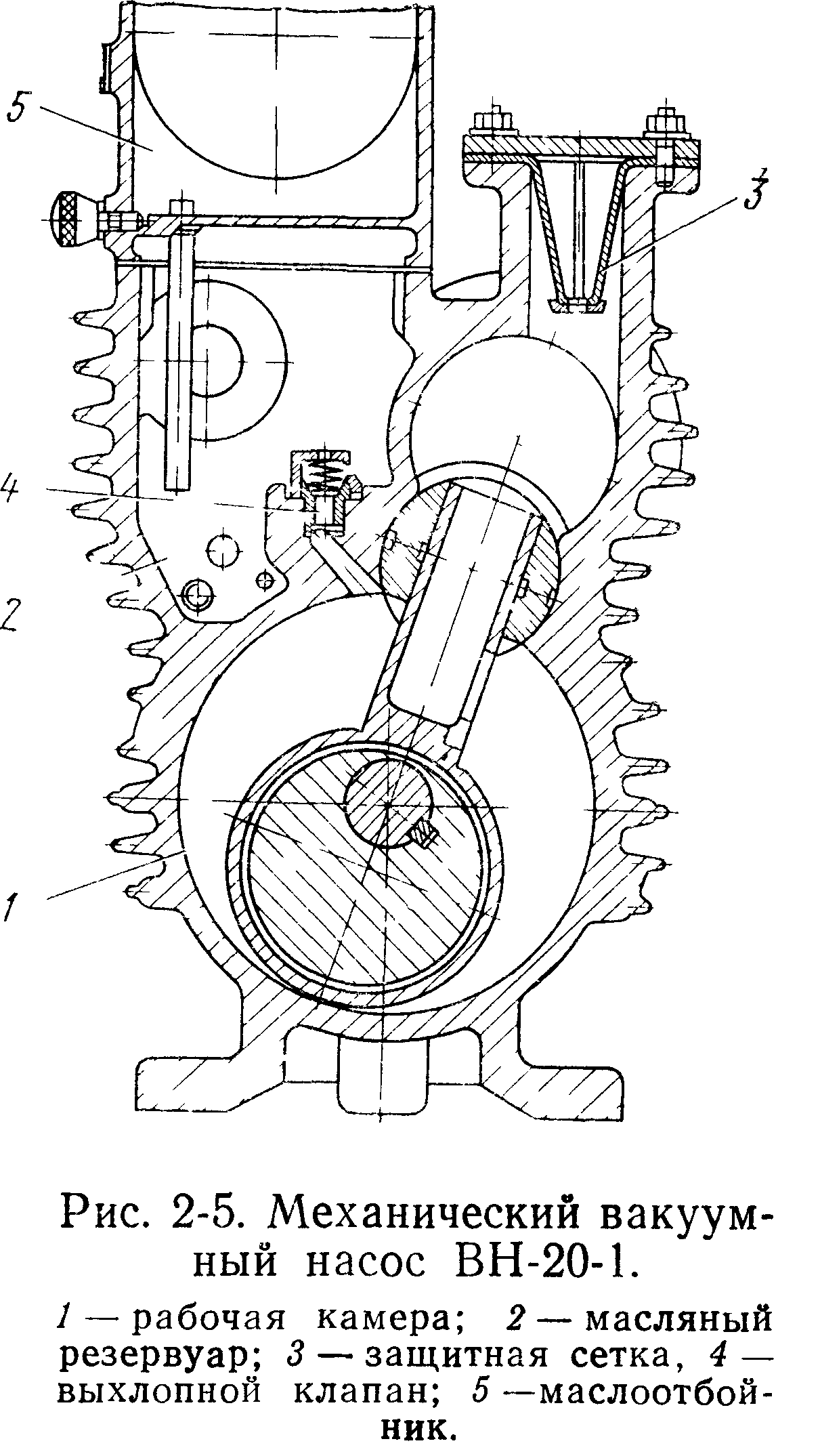

В непогружном насосе (рис. 2-5) масляный резервуар располагается над рабочей камерой. Крышки в торцах рабочей камеры в непогружном насосе должны иметь вакуумно-плотное соединение с корпусом насоса, обеспечиваемое прокладками или уплотняющими клеями, стойкими к воздействию масла при температуре до 100°С. Непогруженными насосами чаще вёего бывают плунжерные насосы средней и большой производительности. В насосах большой производительности применяется принудительная дозированная подача смазки в рабочую камеру насоса.

Механические насосы производят откачку объема, начиная с атмосферного давления. Откачиваемый газ они вытесняют в атмосферу. Поэтому по отношению к ним не принято использовать такие характеристики, как наибольшее рабочее давление, наибольшее давление запуска и наибольшее выпускное давление. Механические вакуумные насосы с масляным уплотнением без изменения характеристик способны выдерживать повышение выпускного давления по крайней мере до 1,1 • 105 Па (820 мм рт. ст.), а специальные насосы-компрессоры, предназначенные для перекачки газов, до 2,5* 105 Па (2,5 атм). Основными вакуумными характеристиками механических вакуумных насосов с масляным уплотнением являются предельное остаточное давление и быстрота действия.

Характерный вид кривых быстроты действия насоса приведен на рис. 2-6. Быстрота действия механических насосов с масляным уплотнением практически не зависит от рода откачиваемого газа.

Остаточное давление насосов с масляным уплотнением определяется конструкцией насоса и свойствами рабочей жидкости. В качестве рабочей жидкости насосов с масляным уплотнением, как правило, используются масла, получаемые из промышленных минеральных масел. Кроме обычных требований: низкая кислотность, необходимая вязкость, хорошие

смазывадйцие свойстйа и т. ш, к маслам для вакуумных насосов предъявляются дополнительные требования: низкое давление насыщенных паров в интервале рабочих температур насоса, малое поглощение газов и паров, стабильность вязкости при изменении температуры, высокая прочность тонкой (0,05—0,10 мм) масляной пленки, способной выдержать в зазоре перепад давлений, равный атмосферному давлению. Некоторые характеристики отечественных вакуумных масел приведены в приложении 3.

Остаточный газ1 механического вакуумного насоса с масляным уплотнением составляют воздух, газы откачиваемой среды, а также пары и продукты разложения рабочей жидкости насоса. В механическом вакуумном насосе, как и в любом газоперемещающем насосе, наряду с основным потоком в направлении откачки существует обратный поток газа с выхода насоса в откачиваемый сосуд. Газы попадают во входное сечение насоса из циркулирующего в нем масла и в результате перетечки по зазорам в откачном механизме. Разложение масла в основном происходит в результате возникновения высоких местных температур в областях непосредственных контактов трущихся металлических поверхностей. Образующиеся при этом растворимые в масле, легколетучие углеводороды в значительной степени обусловливают предельное остаточное давление насоса, так как они имеют существенно более высокие давления насыщенного пара, че^м сама рабочая жидкость.

Стабильность характеристик насосов с масляным уплотнением определяется величиной зазоров между поверхностями, перемещающимися относительно друг друга, и количеством, а также качеством масла, поступающего в рабочую камеру для уплотнения зазоров и смазки трущихся поверхностей. Максимальная быстрота действия и минимальное остаточное давление достигаются при та-Rom притоке масла ъ рабочую камеру, которое обеспечивает и надежное уплотнение зазоров, и выброс в масляный резервуар в момент выхлопа верхнего слоя масла с растворенным в нем откачиваемым газом.

Эксплуатация и обслуживание. Работа большинства насосов с масляным уплотнением сопровождается заметной вибрацией. Поэтому коммуникации, соединяющие насосы с вакуумной системой, должны включать сильфонную развязку или участок гибкого эластичного трубопровода, например вакуумный резиновый шланг. Небольшие насосы с быстротой действия до 5—7 л/с часто устанавливают прямо на полу, подложив под них резиновый лист для уменьшения шума и предотвращения смещения их в процессе работы. Резиновый лист при попадании на него масла или растворителей набухает и приходит в негодность.

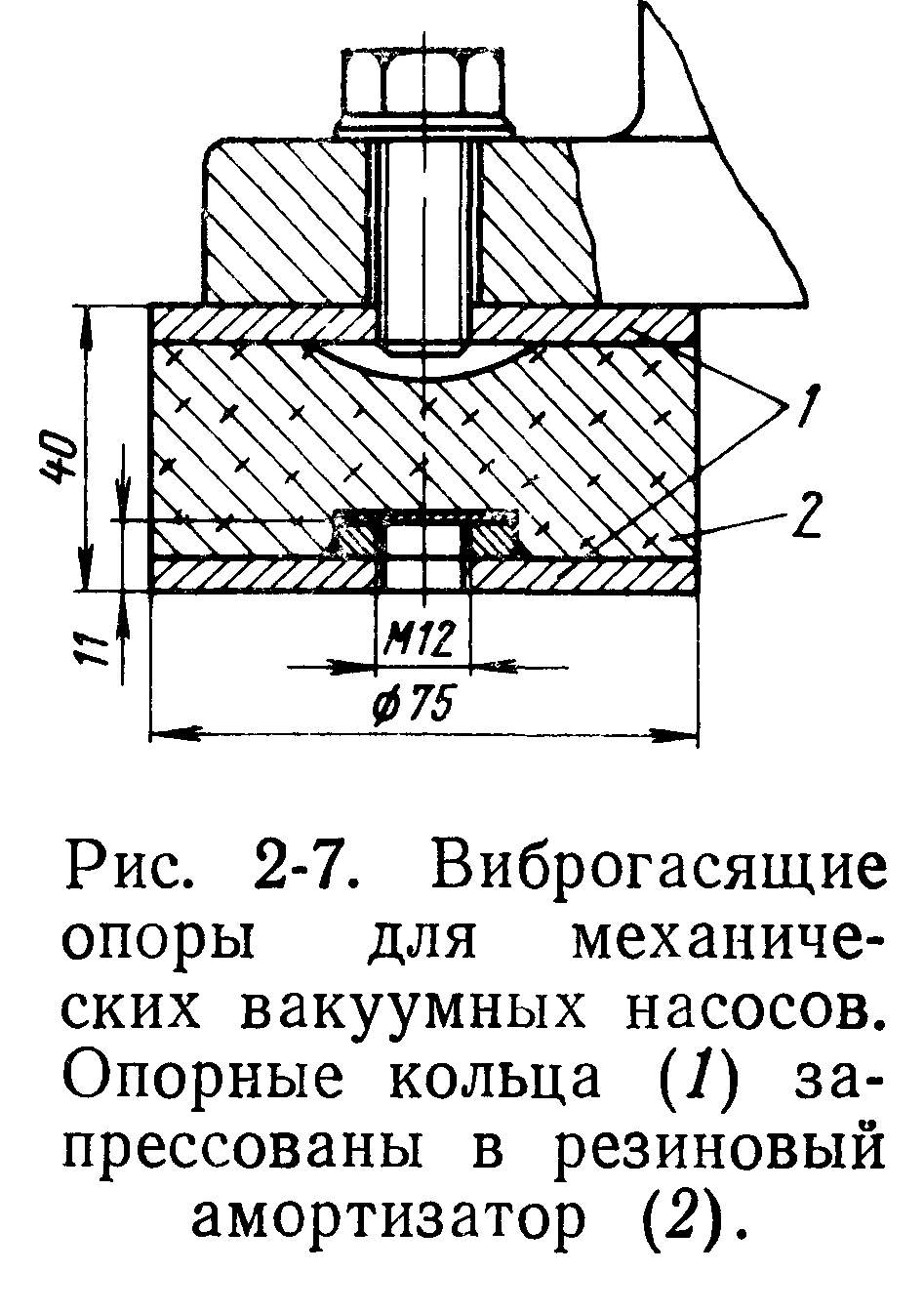

В случае постановки насоса на виброгасящие опоры, например изображенные на рис. 2-7, этот недостаток исчезает, так как резина в опорах защищена от попадания масла. Более крупные насосы устанавливают на фундамент. Фундамент под насосы с быстротой действия более 60 л/с должен иметь глубину от полуметра до метра. Для закрепления насоса обычно используют анкерные болты крючкового типа, заливаемые в фундамент. Фундамент должен выходить за габариты насоса в плане так, чтобы расстояние от любого анкерного болта до края фундамента было не менее 15 см. Пуск большинства механических вакуумных насосов с масляным уплотнением сопровождается забрызгиванием масла во впускной и выпускной патрубки. Кроме того, работа насоса в области впускных давлений от остаточного давления до 101 Па сопровождается довольно интенсивным обратным потоком углеводородов из впускного патрубка насоса в откачиваемый сосуд. Обратный поток углеводородов различен для разных насосов и зависит от состояния насоса, используемого масла и режима работы насоса и находится в пределах от МО-7—2-10~7 г/(см2-мин) до 5-10-5— 1-10~4 г/ (см2 * мин]. Максим^глщщ^г интенсивность обрат-яого потока наблюдается при работе Насоса при остаточном давлении. Для насосов единой с^ерии ВН обратный поток углеводородов составляет величину 5*10-7— 1,3-10~6 г/ (см2-мин).

Другим недостатком наерсов с масляным уплотнением является образование так называемого масляного тумана, который выходит из выхлопного Патрубка насоса в виде сизо-белого дыма при работе насоса в области впускных давлений 1-Ю2—3-104Па (0,7—200 мм рт. ст.). Таким образом, механический вакуумной насос с масляным уплотнением в ряде случаев оказывается основным источником загрязнения откачиваемого сосуда и производственного помещения парами углеводородов.

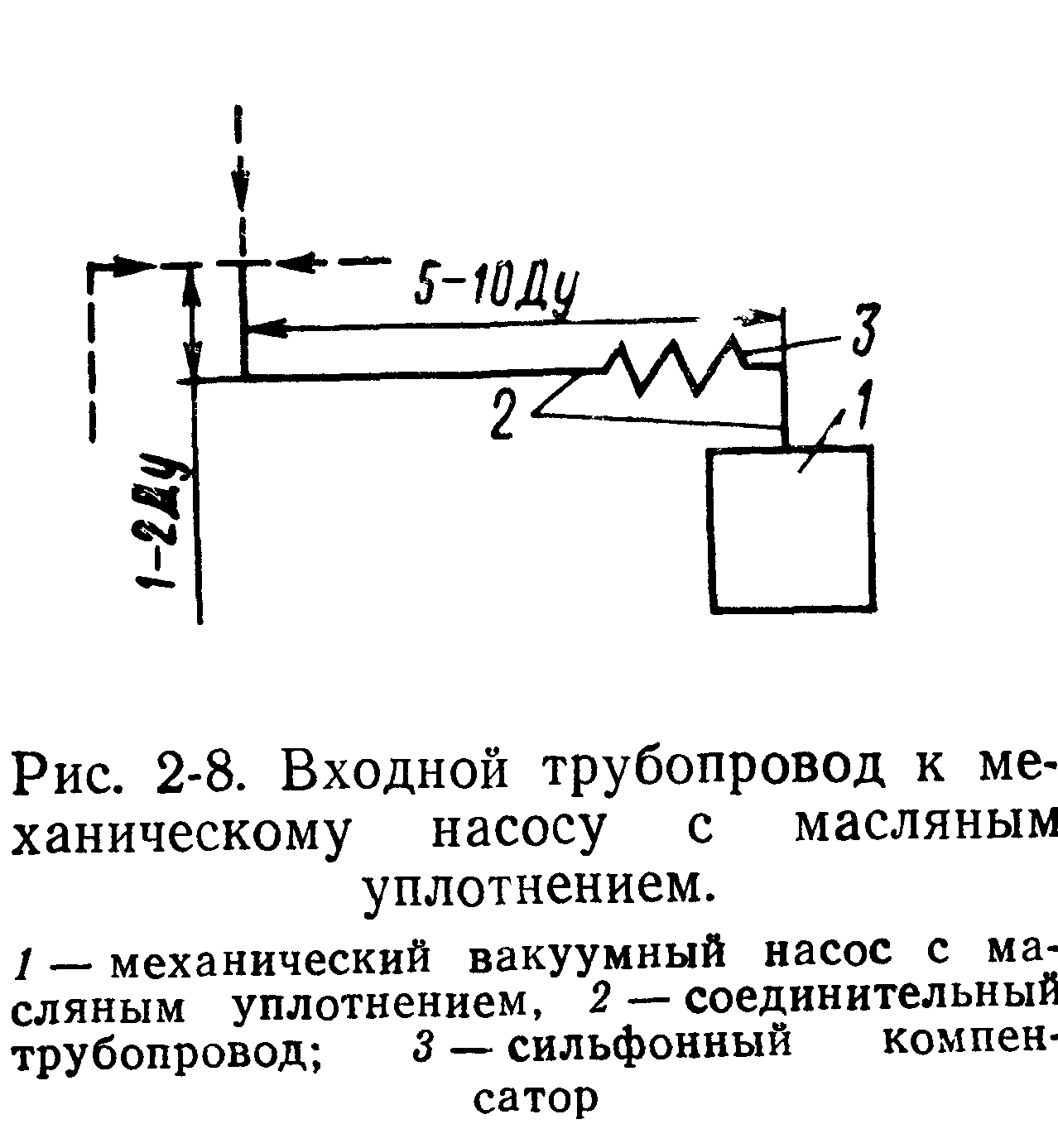

Правильно спроектированные входные и выходные коммуникации насоса позволяют в значительной мере снизить вылет масла из насоса. Входные коммуникации должны удовлетворять следующим условиям: 1) обладать высокой пропускной способностью для газов; 2) не допускать проникновения рабочей жидкости насоса в откачиваемый сосуд; 3) предохранять насос от попадания в него различных твердых частиц, которое могли бы повредить рабочие поверхности рабочей камеры насоса. Последнее условие удовлетворяется просто, постановкой металлического сетчатого фильтра во входном сечении насоса. Первые же два условия противоречат друг другу. Оптимальным следует признать трубопровод входной коммуникации, изображенный на рис. 2-8. Здесь диаметр условного прохода (Ду) соединительного трубопровода равен диаметру входного сечения насоса, а длина обязательных вертикального и горизонтального участков, выраженная в единицах диаметра трубопровода, указана на чертеже. Такой трубопровод исключает попадание брызг масла в откачиваемый объем и создает условия для конденсации и возврата в насос значительной части паров масла. Если защиту от брызг осуществить с помощью трубопровода сложно из-за недостатка места в вакуумной установке, то можно установить на входе в насос простейший брызгоотражатель, изображенный на рис. 2-9. Наличие в брызгоотражателе некоторого количества масла способствует улавливанию пыли, которая может попасть из откачиваемого сосуда в насос, и лучшей конденсации паров масла. Нередко маслоотражатель проектируется в корпусе самого насоса.

Такие меры исключают попадание брызг в откачиваемый объем, снижают вылег паров масла, однако не предотвращают обратный поток легких углеводородов. Ликвидация обратного потока возможна при постановке на входе насоса дополнительных улавливающих устройств — ловушек. Эффективным способом подавления обратного потока является дозированный напуск сухого газа на вход насоса.

Выброс масла со стороны выхода насоса является основной причиной убыли масла в масляном резервуаре насоса. Для предотвращения убыли масла со стороны выхода в конструкции всех насосов с масляным уплотнением предусмотрен маслоотражатель, иногда называемый маслоотбойником. Эффективный маслоотражатель снижает потери масла до 1—2 мг/ч на единицу быстроты действия насоса (л/с). Однако даже самый эффективный маслоотражатель не улавливает масляный туман. Поэтому для защиты производственного помещения от загрязнения его масляным туманом выход насоса с помощью дюритового шланга или металлической трубы подключают к выхлопной магистрали. Когда это сделать невозможно, для задержания масляного тумана используют различные пористые фильтры, например бумажные, из стекловаты или керамические, устанавливаемые на выходе насоса. Однако эти фильтры нуждаются в периодической

промывке и замене. Кроме того, они затрудняют эксплуатацию насосов, откачивающих пары воды. Пример более эффективного и долговечного маслоотделительного устройства с металлокерамическим фильтром приведен на рис. 2-10. Действие его основано на отделении масляного тумана при пропускании под небольшим давлением выхлопных газов насоса через пористый металлокерамический фильтр.

Маслоотделительное устройство фланцем 1 присоединяется на место выхлопного патрубка При работе насоса выхлопные газы поступают в трубопровод 2 и через отверстие 3 в спиральной щелевой канал 4, в котором отделяются капли масла. Пройдя канал, газы через отверстие 5 попадают в пространство перед фильтром 6. Экран 7 рассеивают их, равномерно направляя на всю поверхность фильтра. Поскольку металлокерамика обладает достаточно большим сопротивлением потоку влажного газа, перед фильтром возникает избыточное давление 102—103 Па (1—50 мм рт. ст.). Такой перепад давлений наиболее благоприятен для эффективного отделения и конденсации масляного тумана. Конденсат, образующийся в порах и вытесняемый из них избыточным давлением и потоком газа, стекает по поверхности фильтра и накапливается в нижней части устройства. При остановке насоса, когда в трубопроводе 2 исчезает избыточное давление, через клапан 8 и отверстие 9 масло возвращается в насос.

В момент пуска насоса избыточное давление в трубопроводе имеет величину 104 Па (75—300 мм рт. ст.). При таком давлении предохранительный клапан 10 открывается и выхлопные газы, минуя фильтр, через отверстие 11 и более широкий и короткий спиральный канал 12 попадают в корпус маслоотделительного устройства.

Когда изменяется давление газа перед фильтром, например при пуске и остановке насоса, над внешней поверхностью металлокерамики появляется слабый масляный туман. Для поглощения этого тумана в верхней части устройства устанавливается дополнительный крупнопористый поролоновый фильтр 13, помещенный между кольцами с отверстиями 14.

При сборке устройства отдельные детали его нанизываются на центральный трубопровод и стягиваются крышкой 15, в центре которой имеется глухое резьбовое отверстие. В качестве металлокерамического фильтра можно использовать пористую нержавеющую сталь ПНС-5. Необходимая эффективная поверхность фильтра определяется быстротой действия и режимом работы насоса.

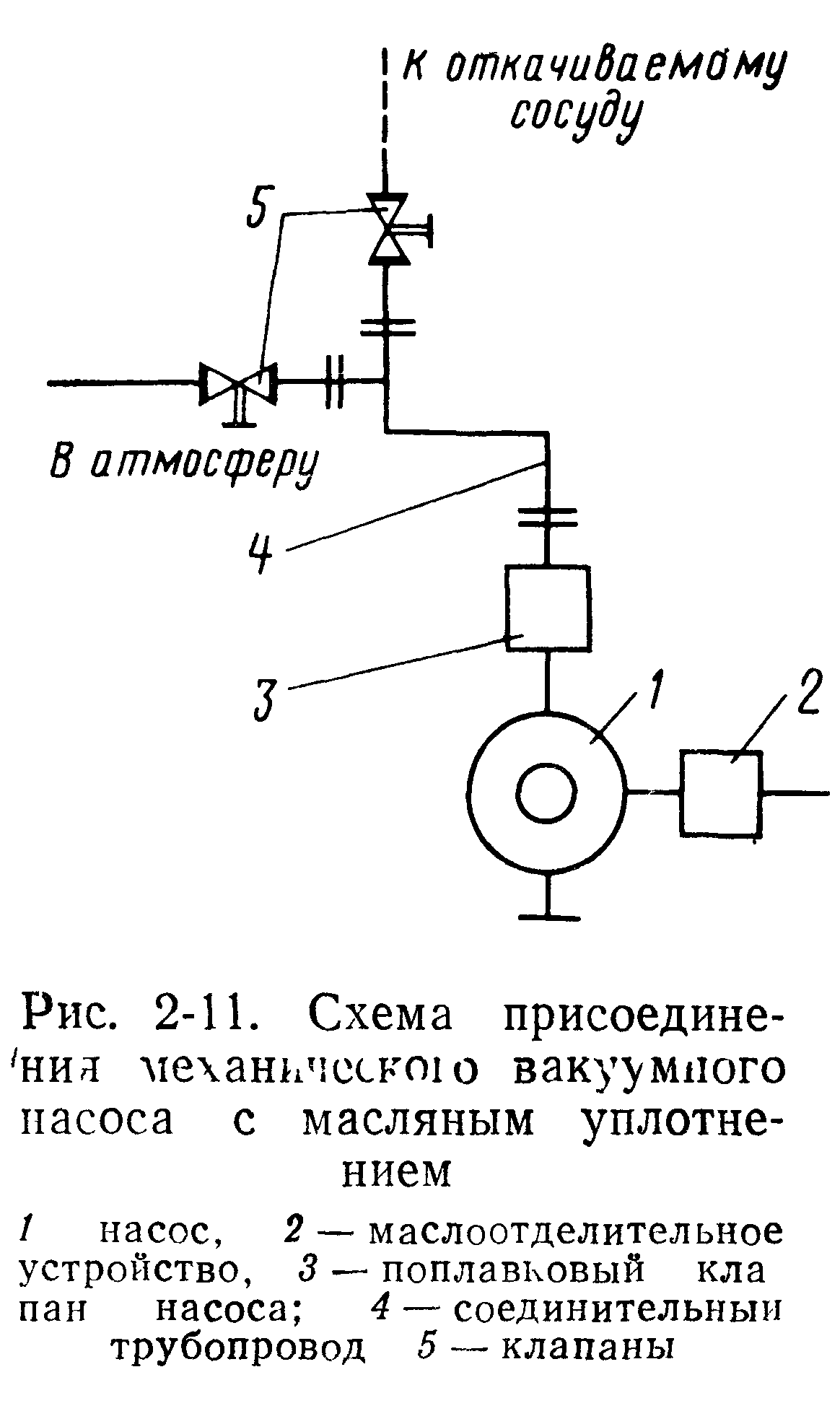

Ряд насосов с масляным уплотнением обладает еще одним существенным недостатком. При остановке насоса масло, находящееся в масляном резервуаре насоса под атмосферным давлением, заполняет рабочую камеру насоса, в которой сохраняется разрежение, и поднимается во впускной патрубок и иногда даже в откачиваемый сосуд, если он соединен с насосом коротким трубопроводом. После этого последующий запуск насоса будет затруднен. Нацуск атмосферного воздуха во впускной патрубок сразу после остановки исключает подъем масла и облегчает последующий его запуск. Чтобы при этом Ъ откачиваемом сосуде сохранить разрежение, в трубопровод, соединяющий насос с откачиваемым сосудом устанавливают клапан и ниже его* на трубопроводе вто рой (напускной) клапан. Схема присоединения насоса к откачиваемому сосуду показана на рис. 2-11, а также в табл. 8-1. Чаще всего над механическим насосом для аварийного перекрытия низковакуумной коммуникации и напуска воздуха в насос устанавливаются выпускаемые серийно магнитные клапаны, которые срабатывают автоматически при включении и~ выключении насоса. Другой способ защиты от подъема масла в откачиваемый объем — постановка во впускном патрубке насоса ^поплавкового клапана, который запирается поднимающимся маслом.

После того как определена необходимость в дополнительных устройствах и подготовлено место для установки насоса, приступают к расконсервации и пусковым работам с насосом. После изъятия насоса из транспортной тары, удаления консервирующей смазки, проверки уровня масла и при необходимости долива масла при

снятых приводных ремнях проверяют ле!кость вращения и отсутствие биения вала двигателя и шкива насоса, а также проверяют направление вращения вала электродвигателя. Перед присоединением к откачиваемому сосуду полезно также проверить достигаемое насосом полное остаточное давление при работе «на себя», т. е. с заглушкой на присоединительной коммуникации (или на впускном патрубке), с установленным в ней манометрическим преобразователем.

Почти все отечественные насосы приводятся в действие с помощью клиноременной передачи электродвигателем, рассчитанным на номинальную нагрузку в рабочем режиме насоса. Значительная доля потребляемой насосом энергии расходуется на постоянное перемещение масляных пленок, служащих для герметизации зазоров. Во время пуска насоса при комнатной температуре вязкость масла и соответственно нагрузка на двигатель максимальны. Поэтому в первый момент не следует нагружать насос большим газовым потоком. После включения рабочие поверхности быстро нагреваются и вязкость масла и его тормозящее действие уменьшаются. Тем не менее запуск насоса легче производится при атмосферном давлении во впускном патрубке насоса, даже если рабочая камера не заполнена маслом. В соответствии с этим включение насоса производится в следующей последовательности. При закрытых клапанах (рис. 2-11) и атмосферном давлении в трубопроводе включают насос Запуск насоса лучше производить толчками в два-три приема, включив и тут же выключив электродвигатель. Если при этом приводной ремень проскальзывает в результате заполнения рабочей камеры насоса маслом, необходимо снять приводные ремни и провернуть вручную на два-три оборота вал насоса при атмосферном давлении во впускном патрубке насоса. Через 1—2 мин после включения насоса начинают откачку откачиваемого сосуда. Чтобы избежать чрезмерного выброса масла из выхлопного патрубка насоса, клапан, соединяющий насос с откачиваемым сосудом, открывают постепенно. Малая пропускная способность слегка приоткрытого клапана ограничивает поток газа на входе в насос и этим предотвращает выброс масла.

При эксплуатации насосов особое внимание должно быть обращено на сохранение качества и количества /залитого в насос масла. Такие растворители, как бензин, ацетон, трихлорэтилен и др., не полностью удаленные с поверхностей деталей насоса после их промывки, загрязняют масло, ухудшают его свойства и повышают предельное остаточное давление насоса. Такое же действие оказывает накопление в масле конденсирующихся паров, образующихся в рабочей камере вакуумной установки при проведении технологического процесса.

Эффективным способом предотвращения конденсации паров в насосе является напуск так называемого балластного газа в полость сжатия рабочей камеры насоса. Устройство, служащее для напуска балластного газа в насос, например атмосферного воздуха, называют газобалластным устройством, а насос, снабженный таким устройством, — газобалластным насосом. Сейчас насосы выпускаются с газобалластным устройством.

Конденсация пара происходит тогда, когда его парциальное давление достигает давления насыщения независимо от парциального давления других газов и давления смеси в целом, в то время как на выхлопной клапан действует именно полное давление смеси газов. Следовательно, если будут обеспечены условия, когда полное давление смеси газов будет достигать величины, необходимой для открытия клапана, прежде чем парциальное давление конденсирующегося пара достигнет давления насыщения, конденсации пара не произойдет.

Впуск балластного газа должен быть произведен тогда, когда порция газа уже отделена от откачиваемого сосуда, но степень сжатия откачиваемого газа еще мала. Этому условию отвечает расположение выхода канала для впуска балластного газа на торцевой поверхности рабочей камеры, как показано на рис. 2-2 и 2-3. К моменту открытия выхлопного клапана обратный клапан газобалластного устройства закрывается и несконденсированный пар вместе с балластным газом выталкивается из рабочей камеры насоса через выхлопной клапан.

Величина допустимого давления паров воды на входе, при котором откачка производится без конденсации пара в насосе, является паспортной характеристикой всех газобалластных насосов. Для отечественных насосов эта величина находится в пределах 5-Ю2 — 2,2*103 Па (4— 17 мм рт. ст.).

В процессе работы насоса часть паров все-таки конденсируется и растворяется в масле. Для очистки масла от конденсирующихся паров в больших насосах, в ког торых применяется принудительная подача масла, используются специальные устройства, устанавливаемые в линиях циркуляции масла. В небольших насосах эффективной оказываетс