Специальные конструкции крионасосов

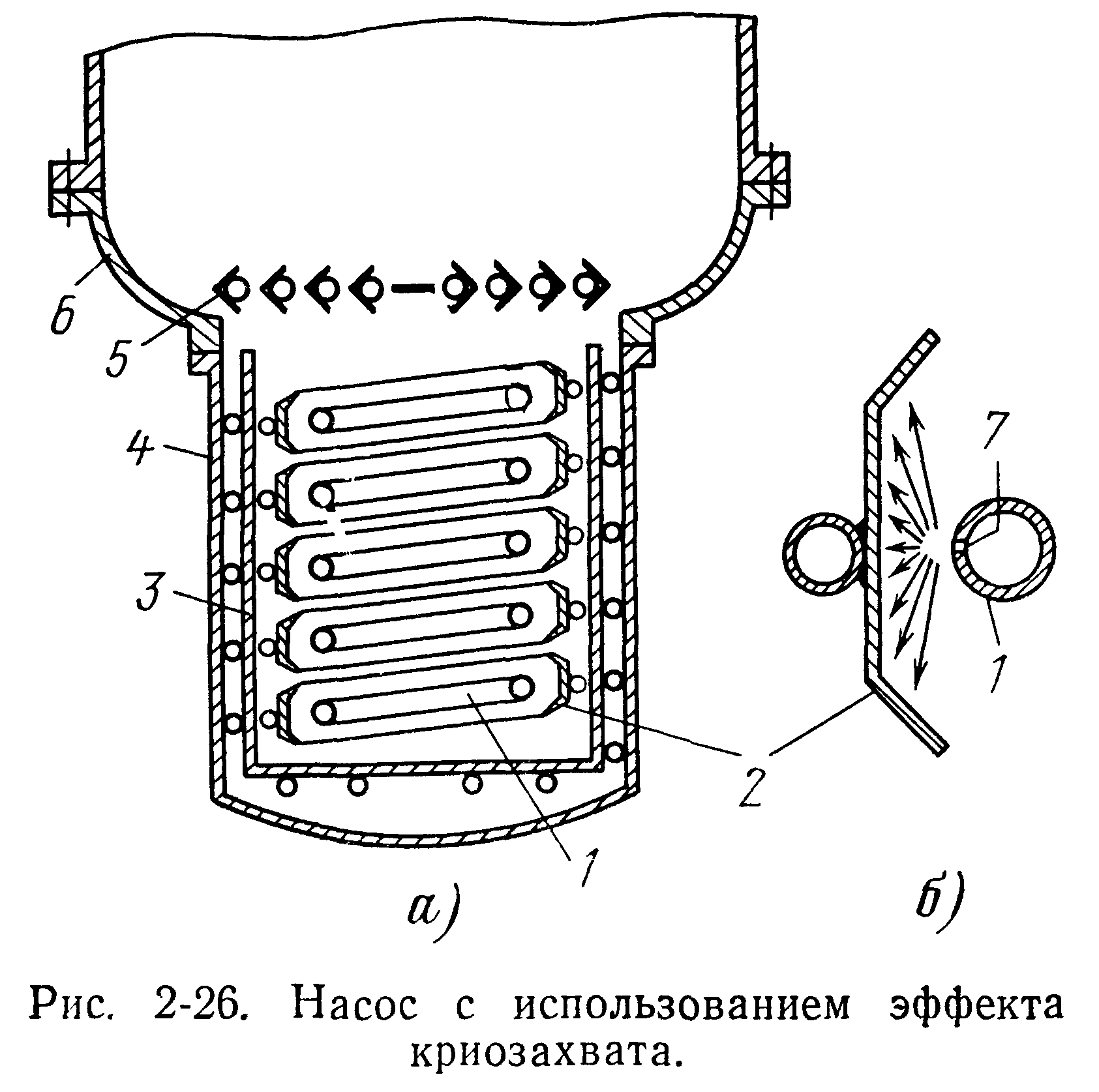

Насос с использованием криозахвата. Конструкция испарительного насоса, в котором используется явление криозахвата (рис. 2-26,а), описывается в [2-29]. Корпус крионасоса 4 подсоединяется к откачиваемому объему 6. В корпусе расположен охлаждаемый экран 3, внутри которого помещена криопанель 2 с фигурным профилем. В нем также расположен змеевик 1 для подвода вспомогательного легкоконденсируемого газа. На рис. 2-26,6 в увеличенном масштабе показан элемент активной части крионасоса. Из змеевика 1 через отверстие 7 в сторону криопанели поступает вспомогательный газ. Вспомогательный газ конденсируется на криопанель, и одновременно происходит откачка неконденсируемых газов на основе эффекта криозахвата. Кроме того, в данной конструкции перед рабочим объемом расположена ловушка 5 жалюзийного типа. Ее назначение состоит в том, чтобы защищать криопанель от тепловых излучений со стороны тепловых стенок. Эта ловушка используется также для защиты объема от попадания вспомогательного газа (в случае его неполной конденсации на криопанели).

В [2-30] сообщается об экспериментальном образце крионасоса (20 К), в котором в качестве вспомогательного газа используется окись углерода.

Быстрота откачки водорода этим насосом в диапазоне давлений 5-10~7—5-10~5 Па колеблется от 100 до 30 л/с. С помощью насоса в непрогреваемых установках получено предельное давление, равное 1 • 10~8 Па

Низковакуумные крионасосы. В [2-31, 2-32] приведены результаты исследований криоконденсационной откачки воздуха с атмосферного давления без форвакуумной откачки другими насосами.

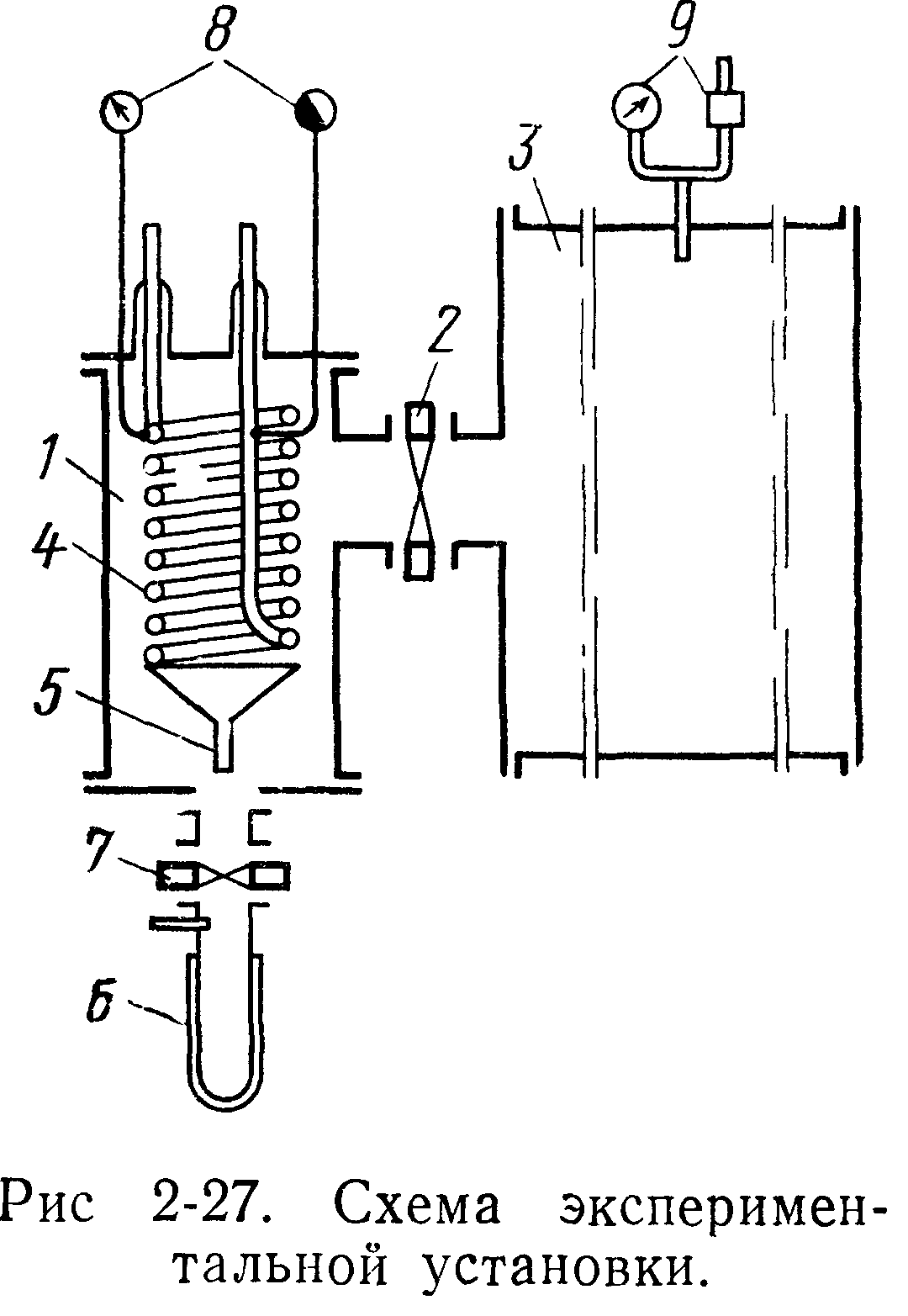

На рис. 2-27 представлена схема экспериментальной установки, вакуумная камера 1 которой представляет собой цилиндр диаметром 300 мм и высотой 700 мм (объем 0,82 м3). В вакуумной камере, присоединенной через клапан 2 к откачиваемому объему 3, размещен конденсирующий элемент 4 в виде спирали, изготовленной из медной трубки и имеющей ^наружную поверхность 2,3—103 см2. Снизу к спирали прикреплена воронка 5, служащая для направленного стекания сконденсированного газа в сборник дьюаровского типа 6, присоединенный к камере 1 через клапан 7. Датчики 8 и 9 регистрируют температуру хладоагента внутри спирали и давление в откачиваемом объеме. Хладоагентом служил жидкий Н2, подаваемый по спирали под избыточным давлением. Как только поверхность спирали принимала температуру ниже температуры кипения воздуха, при атмосферном давлении на ее поверхности газ начинал конденсироваться в жидкость, стекавшую в сборник. При достижении давления, соответствующего тройной точке откачиваемых газов, газ начинал конденсироваться в твердую фазу.

На рис 2-28 представлена [рафическая зависимость давления в откачиваемом объеме от времени. В интервале давлений 101 кПа— 6 кПа воздух удалялся из объема в жидкой фазе. В точке РТт клапаном отсекается сборник с жидким воздухом и затем вымораживанием давление понижается до 5 Па. Предел обусловлен некой-

ценсируемыми примесями (Ne, Н2 и Не). Время откачки объема конденсационным насосом от 101 кПа до 5 Па — 4 мин Расход жидкого Н2—14 дм3. Быстрота откачки насоса много меньше теоретической, вычисленной в предположении абсолютной «черноты» конденсирующей поверхности. Это отличие объясняется конечной скоростью процесса теплоотдачи при конденсации газа и кипении хладоагента.

Насос может работать длительное время с постоянной быстротой откачки при отсутствии неконденсируемых компонентов и при постоянной разности температур между поверхностью конденсации и хладоагентом. Конденсация вещества в жидкую фазу происходит при высокой равновесной упругости пара, значительно превышающей парциальное давление неконденсирующихся компонентов.

В [2-33] сообщается об использовании заливного крионасоса, работающего в условиях низкого вакуума, для откачки квазинепре-рывного ускорителя плазмы.

Конструктивная схема насоса представлена на рис. 2-29. Насос имеет форму полого цилиндра, для того чтобы избежать тепловых нагрузок от потока плазмы. Криопанелью служат внешние стенки цилиндра 9, заполняемого жидким гелием. Теплозащитный экран представляет собой систему, состоящую из двух кольцевых сосудов 1 и 5, заполняемых жидким азотом. Эти сосуды соединены между собой 36 трубками 2, равномерно расположенными по окружности. К трубкам крепятся зачерненные жалюзи 4 теплозащитного экрана. Правая сторона экрана представляет собой съемный колпак 6. Емкость гелиевого сосуда составляет 20 дм3, емкость азотных сосудов 12 дм3.

Диаметр корпуса 3 насоса равен 700 мм. На внутренней стенке гелиевого сосуда расположен трубчатый змеевик 8. По нему пропускается жидкий азот для предварительного охлаждения криопанели от комнатной до азотной температуры во время запуска насоса, что обеспечивает экономию расхода жидкого гелия. При этом для обеспечения хорошей теплопередачи к другим поверхностям криопанели внутренняя полость сосуда 9 заполняется газообразным гелием. Испаряющийся во время работы насоса гелий отводится по трубке 7. Были проведены испытания крионасоса по длительной откачке водорода с интенсивностью напуска 10-2 г/с, при этом давление во входной камере поддерживалось равным 2,5-10-1 Па. При заполненном азотном бачке время охлаждения гелиевой емкости до 80 К жидким азотом, пропускаемым по змеевику, составляло около 1,5 ч. Охлаждение гелиевого сосуда и заполнение его жидким гелием потребовало ПО мин. Расход гелия при непрерывной работе насоса в течение 8 ч равнялся в среднем 5 дм3/ч.

Об использовании крионасоса с газовой холодильной машиной для откачки азота и аргона в области среднего вакуума сообщается в [2-34]. Показано, что насос может обеспечивать длительную откачку при давлении, равном 10 Па, с интенсивным напуском рабочих газов до 3 л/с при нормальных условиях.

Крионасосы с подвижными экранами. Крионасосы обычно на чинают работать после откачки объема камеры формакуумными насосами, т. е. от давления, равного примерно Ю-1 Па.

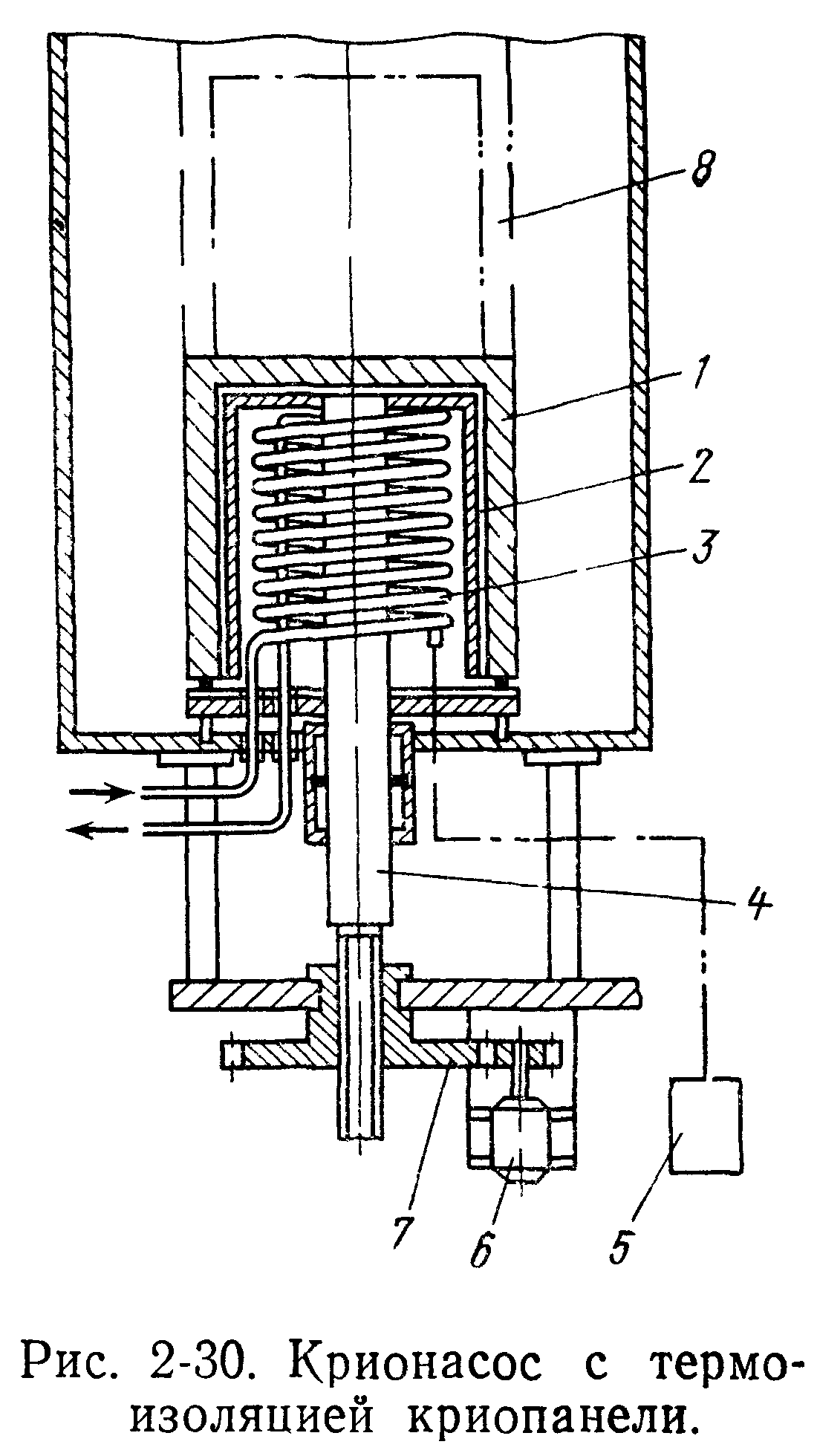

При работе в различных интервалах давлений происходит изменение тепловой нагрузки на криопанель. В связи с этим для охлаждения системы требуется различная холодопроизводительность, что нежелательно. Поэтому прибегают к различным способам оптимизации работы насосов. Примером выравнивания тепловой нагрузки на крионасос в различных интервалах давлений и сокращения времени охлаждения может служить конструктивная схема, показанная на рис. 2-30, в которой криопанель в виде змеевика 3 во время работы в области низкого вакуума и во время захолаживания термически изолируется с помощью колпака 2 с тепловой изоляцией /. Колпак при понижении давления поднимается и занимает положение 8. Поднимается колпак с помощью оси 4, приводимой в движение зубчатой парой 7 от серводвигателя 6, который связан с термодатчиком 5 на криопанели.

Эти же цели преследовались при исполнении крионасоса с азотным охлаждением поворотных антирадиационных шевронных жалюзи (рис. 2-31). Криопанель выполнена в виде спирали 3, которая размещена в кожухе /, экранирующем криопанель от излучения снизу и охлаждаемом жидким азотом. Азот проходит по трубке 13, припаянной к кожуху. Для защиты от излучения сверху над криопанелью размещен экран 2, который может открывать криопанель, поворачиваясь вокруг полой оси 12 вручную и от сервомотора 8 через зубчатую пару 11. Управляет сервомотором прибор 7, связанный с датчиком давления 5. Экран также охлаждается жидким азотом, проходящим по трубке 4. Внутри оси 12, имеющей вакуумно-плотный ввод 6 в стенке откачиваемого объема, проходят подводные трубки 9 и 10 для охлаждения экрана.

Экран может быть выполнен в виде пластин, поворачивающихся вокруг своей оси (рис. 2-32). Криопанель 3 выполнена в виде цилиндрического змеевика, вокруг которого расположено большое количество подвижных антирадиационных пластин 1, укрепленных на нижнем и верхнем дисках 5 и 11. Пластины могут быть повернуты таким образом, что криопанель будет закрыта от излучения, или открыта, или будет находиться в любом промежуточном положении Таким образом регулируется также поток откачиваемого газа. Пластины поворачиваются с помощью шестерен 2, соединенных с зубчатым колесом 4 на оси 10, вращение которой осуществляется вручную или от сервомотора 9 через зубчатую пару Управляет серводвигателем прибор 8 от термодатчика 7 или датчика давления 6.