Механические вакуумные вводы, электрические вводы

Механические вакуумные вводы служат для передачи движения или усилия от привода извне механизмам и узлам в вакуумных камерах. Существует устройства для передачи возвратно-поступательного, качательного (колебательного), вращательное движения.

Различают следующие виды вакуумных вводов: механические:

-

1) вводы через отверстие в стенке;

-

2) вводы через сплошную стенку;

-

3) вводы через сплошную стенку с разрывом вала;

электрические:

-

4) низковольтные вакуумные вводы;

-

5) высоковольтные вакуумные вводы;

-

6) высокочастотные (коаксиальные) вакуумные вводы.

-

Вводы через отверстие в стенке

-

I. Сальниковые вводы.

-

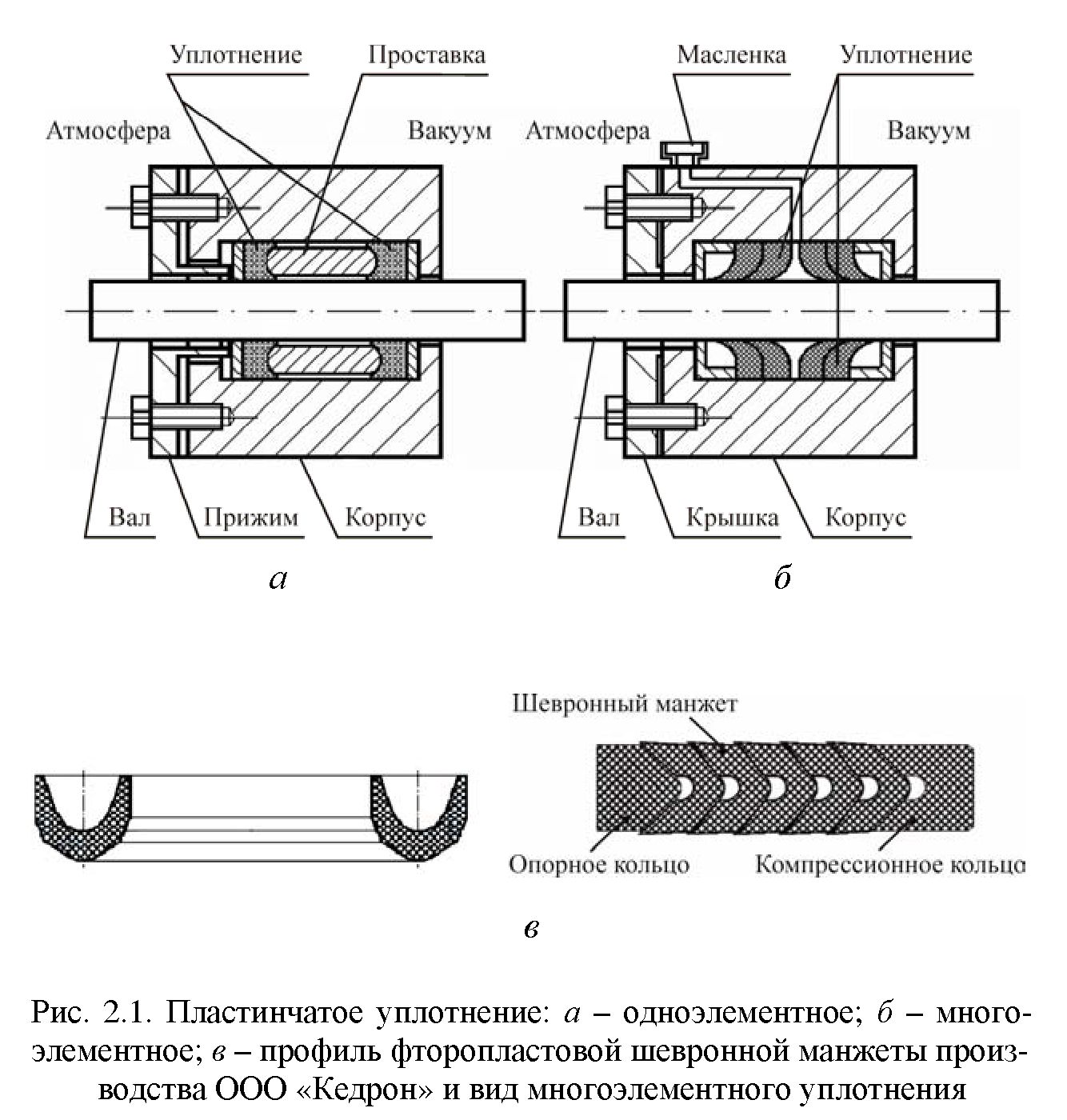

1. Пластинчатые (или уплотнения Вильсона) (рис. 2.1, а) -уплотнение в виде кольца из фторопласта-4 (не требуют смазки, для работы при температуре от -260 до +220 °С) или маслостойкой вакуумной резины (Т = -20…+60 °С). Используются для передачи вращения при малых скоростях или на небольшой угол в системах с низким вакуумом. При использовании многоэлементных уплотнений (рис. 2.1, б) со смазкой трущихся поверхностей вакуумно-уплотняющими жидкостями могут использоваться в системах с остаточным давлением до 10-4 Па. Основным недостатком является необходимость периодического поджима и смазки. Обычно используются в системах со значительным газовыделением.

-

2. Упругие — уплотнение в виде резиновой манжеты со стальным сердечником и прижимной пружиной (рис. 2.2). Используются для передачи значительных усилий (крутящего момента) и вращения при средних скоростях (500-1000 мин-1) в системах с низким и средним вакуумом. Обычно применяются попарно. При использовании многоэлементных уплотнений (4 и более) могут применяться в системах с остаточным давлением до 10-3 Па. Рабочая температура от -45 до +100 °С.

![]()

-

3. Комбинированные. Применяются в основном для вводов вращения при средних скоростях (500-1000 мин-1) в системах с остаточным давлением до 10-5 Па. Все виды уплотнений производятся на любом заводе резинотехнических изделий.

-

II. Жидкостные вводы.

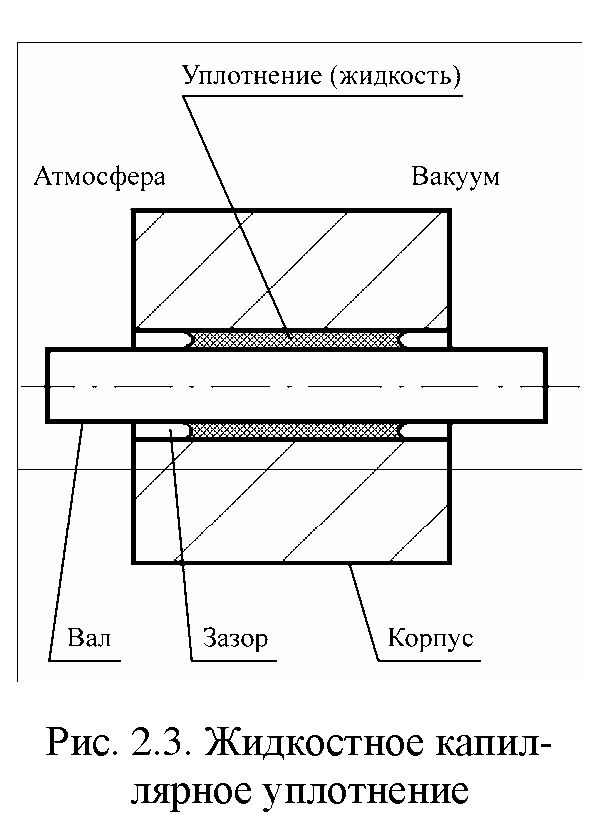

1. Капиллярные — уплотняющая жидкость под действием капиллярных сил удерживается в малом зазоре между валом и стенкой, выдерживая перепад давлений (рис. 2.3). В качестве уплотняющей жидкости используются ртуть (Hg), галлий (Ga), индий (In) и легкоплавкие сплавы (т.е. металлы и сплавы, находящиеся в жидком состоянии при комнатной температуре). Работают в области давлений до 10-6 Па.

-

2. С магнитной жидкостью — относительно новый тип вакуумного уплотнения. Жидкость удерживается в зазоре между валом и стенкой магнитным полем, выдерживая перепад давлений до 8 атм (рис. 2.4).

Ферромагнитные жидкости-герметизаторы (ФМЖ, ФМЖГ) — это высокоустойчивые коллоидные растворы твердых магнитных материалов в различных жидкостях-носителях; содержание твердой магнитной составляющей может достигать 25 об.%, их вязкость определяется вязкостью жидкости-носителя, концентрацией твердой фазы и качеством полученной магнитной жидкости и может составлять от единиц до сотен пуаз. Размер магнитных частиц — 10-15 нм (т.е. ФМЖ -это магнитная дисперсная наносистема). В качестве жидкости-носителя могут использоваться вода, углеводороды, масла (олеиновое, вакуумные), кремнийорганические жидкости (алкилнафталины, полиэтилсиликат-40, ПЭС-5, ПМС-50, ПМС-100).

Применяется для герметизации вакуумных вводов (до 10-6 Па) вращательного высокоскоростного движения (5000-50000 мин-1), обеспечивают при этом надежную работу уплотнений в течение длительного времени (1-3 года) без замены рабочей жидкости.

Ферромагнитные жидкости серии FMF-S изготавливаются на основе смеси углеводородов, индивидуальных углеводородов или воды. Магнитные жидкости на основе воды являются новым шагом в технологии производства магнитных жидкостей, обеспечивая высокие технологические параметры и полную экологическую чистоту.

Марки: FMF-S-K2 — на основе смеси углеводородов; FMF-S-T2 — на основе тетрадекана; FMF-S-W1 — на основе воды (Россия), на основе алкилнафталина под названием «Ferricolloid NS-35A» (Япония). Вплоть до настоящего времени промышленное использование вакуумных МЖГ весьма ограниченно, несмотря на явные технические преимущества МЖГ по сравнению с традиционными уплотнениями. К таким преимуществам относятся:

-

• практически нулевые утечки герметизируемой среды при заданных условиях работы;

-

• отсутствие износа вала и низкие потери мощности двигателя вследствие чисто жидкостного трения в зазоре между подвижными и неподвижными элементами;

-

• отсутствие необходимости в смазке;

![]()

-

• простота технического обслуживания;

-

• незначительные эксплуатационные расходы;

-

• сохраняют работоспособность в любом пространственном положении, в стояночном и динамическом режимах, в условиях переменных и знакопеременных давлений и вибрационных воздействий.

К достоинствам ФМЖ следует отнести также такие уникальные свойства, как способность ФМЖ выталкивать наружу попадающие в рабочий зазор немагнитные частицы пыли или влаги (магнитолевитационный эффект) и способность к само-залечиванию.

-

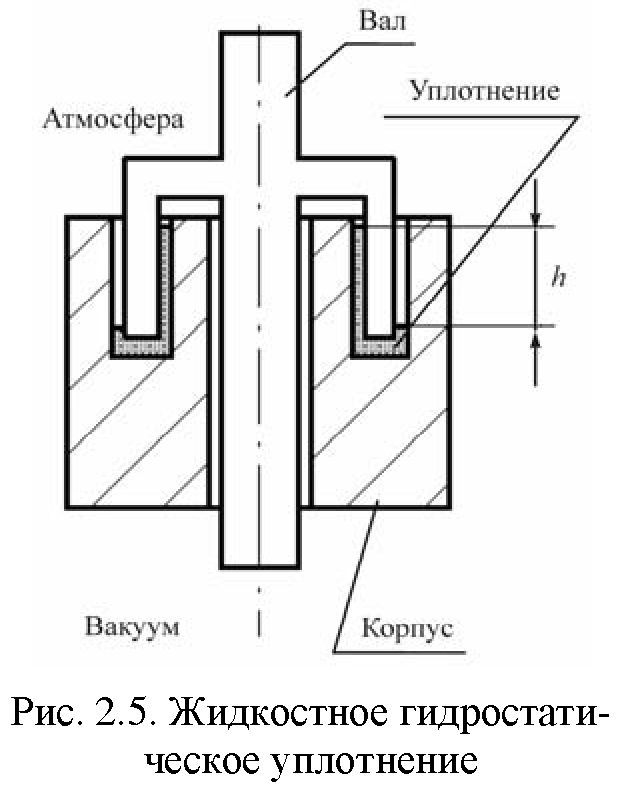

3. Гидростатические — давление столба жидкости высотой h уравновешивает атмосферное давление (рис. 2.5). Работают в области давлений до 10-6 Па. Основным недостатком является работа только в вертикальном положении. Чем выше плотность жидкости, тем меньше габариты узла уплотнения.

-

III. Газовые уплотнения.

1. Диффузно-щелевые — удерживают перепад давлений за счет дифференцированной (ступенчатой) откачки из зазора между валом и стенкой (рис. 2.6).

Работают в области давлений до 10-5 Па. В комбинации с сальниковым уплотнением работают при сверхвысоком вакууме.