Разборные вакуумные соединения

Разборные вакуумные соединения относятся к числу наиболее ответственных узлов любой вакуумной системы. Это связано с тем, что потеря вакуумной плотности вакуумной системы чаще всего вызывается разгерметизацией разборного соединения.

В разборных вакуумных соединениях необходимо обеспечить герметичность стыка двух соединяемых деталей, близкую к герметичности сплошного материала. В месте соприкосновения двух деталей в результате механической обработки всегда остаются микронеровности, которые затрудняют получение вакуумно-герметичного соединения.

Герметичность может быть достигнута значительно легче, если в зазор между соединяемыми материалами поместить уплотнитель, вязкость которого достаточна для заполнения неровностей при контактных напряжениях, значительно меньших предела упругости основных соединяемых материалов. В качестве уплотнителей могут применяться смазки, резины, фторопласт, металлы. Также для заполнения или изоляции микронеровностей можно использовать пластическую деформацию хотя бы одного из двух соединяемых материалов.

При выборе конструкции разборного соединения для работы в конкретной вакуумной системе руководствуются следующими основными характеристиками [2]:

-

1) степенью герметичности, то есть потоком воздуха, протекающего в вакуумную систему между поверхностями уплотнителя и элементами соединения, а также путем проникновения газа через материал уплотнителя;

-

2) газовыделением с поверхностей уплотнителя и элементов соединения, соприкасающихся с вакуумной полостью системы;

-

3) термической стойкостью, то есть способностью выдерживать многократные нагревы и охлаждения без нарушения герметичности;

-

4) легкостью монтажа и демонтажа соединения и степенью сложности его изготовления и проверки герметичности.

В разборных вакуумных соединениях в зависимости от предъявляемых требований, к разрежению в вакуумной системе могут быть использованы как неметаллические, так и металлические уплотнители.

Разъемные соединения с неметаллическими уплотнителями (резина, фторопласт) просты в изготовлении и надежны в эксплуатации, но имеют ограниченную термическую стойкость и, как правило, повышенное газовыделение уплотнителя, вследствие чего они чаще всего применяются в непрогреваемых вакуумных системах при давлении не менее 5-10-5 Па.

В вакуумной технике в системах с температурой прогрева до 300° С широко применяются резиновые уплотнители. Резиновые уплотнения допускают практически неограниченное число разборок и сборок, просты в изготовлении, редко нуждаются в ремонте. Недостатком резиновых уплотнений, как уже было сказано выше, является повышенное газовыделение и газопроницаемость по сравнению с материалом уплотняемых деталей.

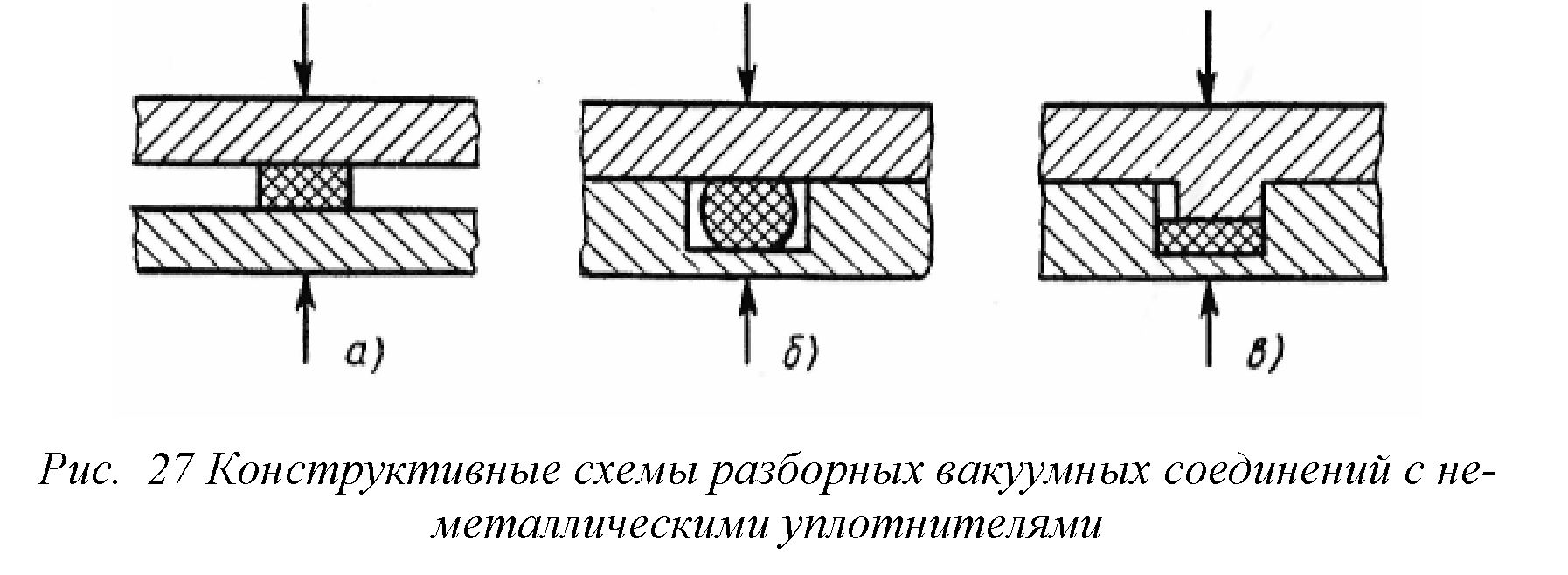

Рассмотрим наиболее распространенные схемы соединений с резиновыми уплотнителями (рис. 27).

Соединение (рис. 27, а) между двумя плоскими фланцами — самое простое в изготовлении и ремонте, но оно не обеспечивает точной фиксации уплотняемых деталей. В нем не ограничивается максимальное усилие на прокладку, что может привести при неправильной сборке к большим перегрузкам прокладки, сопровождающимся ее пластической деформацией. Для фиксации соединяемых деталей и ограничения уплотняющего усилия могут использоваться дополнитель

ные конструктивные элементы.

Соединение (рис. 27, б) ограничивает максимальное усилие сжатия прокладки и обеспечивает осевую фиксацию за счет соприкосновения соединяемых деталей. Соединения на рис. 27, а, б используются очень часто в различной вакуумной аппаратуре. Форма уплотнителя для этих соединений может быть как круглая, так и квадратная.

Для создания необходимого усилия герметизации степень деформации прокладки составляет 30%.

Вместо резины в качестве уплотнителя применяют фторопласт, имеющий меньшее газовыделение и газопроницаемость. Недостатком фторопласта является очень низкий предел упругости, поэтому для уплотнения фторопластом необходимо создавать напряженное состояние всестороннего сжатия.

Наилучшим образом этому соответствует конструктивная схема, изображенная на рисунке 27, в. Она обеспечивает ограничение усилия, действующего на прокладку, и фиксирует соединяемые детали, как в осевом, так и в радиальном направлении. Форма уплотнителя квадратная. В зазор 0,1 мм фторопласт не вытекает даже при очень больших удельных нагрузках.

При конструировании разборного соединения с неметаллическим уплотнителем необходимо учитывать следующее:

-

— резиновый уплотнитель не должен воспринимать механические нагрузки и влиять на точность установки деталей;

-

— для достижения герметичности соединения резиновый уплотнитель в зависимости от твердости материала должен быть деформирован по всей толщине 20-40%;

-

— резина практически несжимаема, то есть при деформации ее объем остается постоянным. Поэтому сечение канавки под уплотнитель должно быть на 2-5 % больше, чем сечение уплотнителя;

-

— фланцы разъемного соединения рекомендуется затягивать до соприкосновения металлических поверхностей.

Разъемные соединения с металлическими уплотнителями предназначены для применения в прогреваемых вакуумных системах с давлением менее 5-10-5 Па и должны выдерживать длительные и многократные прогревы до температуры 600-800 К во время обезгаживания вакуумной системы.

В конструкциях прогреваемых разъемных соединений уплотнение достигается путем пластической деформации уплотняющей металлической прокладки. При пластической деформации прокладка заполняет все имеющиеся на поверхностях фланцев микронеровности.

Из-за того, что текучесть металлов по сравнению с резиной невысока, необходимо уплотняющие поверхности фланцев изготавливать с малой шероховатостью. Для уплотнения соединения с металлической прокладкой требуется удельное давление больше, чем при уплотнении с резиновой прокладкой.

Уплотнительные прокладки чаще всего изготавливают из меди и реже из алюминия. Металлические уплотнители практически исключают проникновение газов через материал уплотнителя, а газовыделение их примерно в 103 раз меньше, чем у лучших сортов вакуумной резины, но соединение с металлическими прокладками сложнее в изготовлении, допускает ограниченное число прогревов и сборок. Схемы наиболее распространенных металлических уплотнений показаны на рис. 28.

Соединения с круглым уплотнителем (рис. 28, а) наиболее просты в изготовлении, ремонте и надежно работают с прокладками из меди и золота. Усилие герметизации в таких соединениях с золотой проволокой диаметром 0,8 мм составляет 350 Н/мм.

Усилие герметизации в уплотнении (рис. 28, б) очень чувствительно в соосности режущих кромок. Для прокладок толщиной 4 мм минимальное усилие герметизации для меди 470 Н/мм, а для алюминия — 340 Н/мм.