Испытания на герметичность (течеискание)

Изготовленные вакуумные системы и их элементы (камеры, трубопроводы, арматура и др.) перед вводом в эксплуатацию испытывают на герметичность с помощью течеискателей различных видов. Оценка герметичности, т.е. свойства материалов и их конструкционных сборочных единиц не пропускать через себя определенные газы, является конечной целью этих испытаний. Степень герметичности объекта характеризуется потоком воздуха (так называемая суммарная течь), перетекающего из атмосферы в вакуум за единицу времени через все имеющиеся течи при нормальных условиях (давление 105±4-103 Па, температура 20±5 °С). Для изолированных систем требования к герметичности определяются их объемом и допускаемым возрастанием давления за определенный промежуток времени; для систем, находящихся под постоянной откачкой, — равновесным давлением и эффективной быстротой откачки. Течи (т.е. места нарушения сплошности оболочки) образуются в местах дефектов поверхностей корпусов, сварных швах (микропоры, микротрещины), разборных и неразборных уплотнениях (глубокие риски, дефекты уплотнений), вакуумных вводах и т.д. Количественно оценка герметичности выражается как в единицах массового расхода газа (г/ч, г/год), так и в единицах особой величины Q — потока газа, принятой в вакуумной технике, м3-Па/с (см3-атм/с, Торр-л/с, мк рт. ст. л/с, мбар-л/с).

В любой вакуумной системе имеется ряд участков, наименее надежных в отношении герметичности (обычно соединения). Перед испытаниями вакуумные системы, длительное время находившиеся под атмосферным давлением, отжигают при температуре Т = 350 °С или промывают ацетоном (в случае невозможности отжига) для освобождения мест течей от влаги и сушат. Испытания проводят в три этапа:

-

1) оценка общей герметичности;

-

2) поиск течей;

-

3) оценка соответствия системы техническим требованиям. На этапе поиска выделяют негерметичные участки, на которых затем локализуют и устраняют течи. После устранения течей испытания повторяют до получения достаточного уровня герметичности. Невозможно достигнуть полного отсутствия натекания, возможно уменьшить течь до допустимых пределов.

Строгую оценку потоков Q (при наличии фиксируемых сквозных дефектов) производят путем сопоставления соответствующих сигналов потока U с сигналом U’, зарегистрированным при калибровке приборов по известному (образцовому) потоку Q’ (при том же режиме работы прибора):

Оба сигнала U и U’ берутся с вычетом фоновых показаний приборов или с компенсацией их. Известный поток Q’, как правило, реализуется посредством присоединения к течеиска-телю некоторой меры потока — контрольной течи.

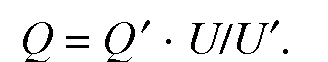

Методы испытаний. Рассмотрим процесс натекания в вакуумную систему. Пусть система находится под откачкой и в течение некоторого времени достигнуто равновесное давление Р1. Если давление Р1 практически совпадает с предельным остаточным давлением присоединенного к ней вакуумного насоса Р0, систему можно считать герметичной. Если давление Р1 > Р0, возможны три варианта: 1) неполная работоспособность насоса; 2) наличие в системе паро- или га-зовыделения; 3) наличие течи. Далее система герметизируется (отключается от откачки) и, через соответствующие промежутки времени, определяется величина давления в системе. Если давление в системе практически постоянно в течение длительного времени (кривая 1, рис. 9.1), то имеем случай неполной работоспособности насоса, — система герметична. В случае по-

вышения давления до определенного предела Рн (насыщения, кривая 2, рис. 9.1) имеет место случай газо-или паровыделения с достижением равновесного состояния выделения-поглощения. Если давление возрастает пропорционально времени (кривая 3, рис. 9.1), значит, есть течь.

Количественная оценка течи, как изменение давления в системе за промежуток времени, для систем, имеющих разные объемы, неопределенна, поэтому основной оценкой является суммарный поток натекания Q:

где V- объем вакуумной камеры, м3; АР — изменение давления (Р2 — Р1), Па; At — время, с; т.е. размерность [Q] — м3-Па/с.

Манометрический метод —испытания проводят с помощью вакуумметра. После откачки систему отключают от насоса и строят график изменения давления в системе (рис. 9.2). График, соответствующий зависимости 1, говорит о наличии сильного натекания, 2 — рост давления в системе обусловлен суммарным влиянием газовыделения и натекания, 3 — отсутствие натекания.

Зная объем системы, изменение давления на линейном участке кривой и время изменения давления, легко рассчитать величину суммарного натекания.

Поиск течей сводится к обдуву пробным газом или смачиванию жидким пробным веществом подозрительных в отношении натекания мест. Изменение показания вакуумметра свидетельствует о течи. Наиболее эффективно применение жидкостей (ацетон, петролейный и другие эфиры, спирт), так как испарение жидкости на стороне вакуума ведет к резкому подъему давления в системе.

Достоинства: наиболее прост и удобен при оценке герметичности системы и выявления отдельных течей, применим к любым манометрическим преобразователям и вакуумным насосам, встроенным в проверяемую вакуумную систему. При работе с пробными газами реакция в месте течи быстрая, но менее заметная, чем при работе с жидкостями.

Недостатки: запаздывание реакции вакуумметра при движении пробных жидкостей по капиллярным течам от нескольких минут до нескольких часов при величине течи менее 10-3 л-мкм рт. ст./с) и связанная с этим необходимость удаления остатков пробных жидкостей.

Основные области применения: оценка герметичности, поиск отдельных течей на вакуумных системах, оснащенных собственной системой откачки и измерения вакуума.

Масс-спектрометрический метод (гелиевые течеиска-тели) — испытание по принципу ионизации газов и паров с последующим разделением ионов в электрическом и магнитном полях, т.е. регистрация прохождения пробного газа через оболочку вакуумной системы с помощью масс-спектрометра, настроенного на этот газ.

Гелиевые масс-спектрометрические течеискатели (со встроенным в них масс-спектрометром) предназначены для испытания на герметичность различных систем и объектов, допускающих откачку внутренней полости, а также заполненных гелием или смесью гелия с воздухом или азотом при концентрации гелия от 10 до 90 %. При контроле герметичности течеискателем необходимо обеспечить такое заполнение изделия контрольным газом, при котором обеспечивается равномерная концентрация гелия во всем объеме изделия. Избыточное давление контрольного газа устанавливается в соответствии с техническими условиями.

Существует несколько методов масс-спектрометрического течеискания:

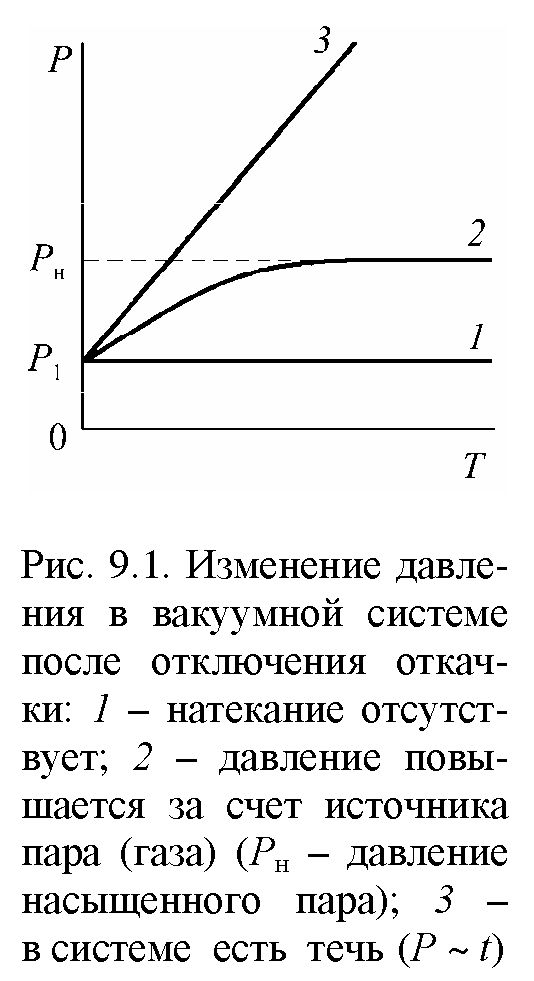

а) проверяемый элемент подсоединяется непосредственно к течеискателю и сравнивается суммарный поток проверяемого элемента и допустимый поток течеискателя, замеряемый на образцовой течи «Гелит» (устройство, дающее непрерывный неизменный по величине поток гелия) (рис. 9.3);

б) испытуемый элемент обдувается снаружи гелием с движением источника гелия сверху вниз и от самой отдаленной точки к месту откачки со слежением за изменением пиков масс-спектра в местах течей;

в) испытание с помощью вакуумных присосок, устанавливаемых на определенные участки поверхности или сварных швов.

При первых двух способах используется откачка камеры вакуумным насосом до глубокого вакуума. В последних моделях течеискателей используются турбомолекулярные насосы, работа методом прямого тока и противотока, ускоренный запуск агрегата, автоматизация процесса течеискания и регистрации течей (рис. 9.4). О величине течи можно судить по концентрации гелия в камере масс-спектрометра.

Достоинства: метод является наиболее чувствительным и универсальным, не используются токсичные пробные газы, малый размер атомов гелия позволяет выявлять наиболее мелкие течи. Датчик течеискателя настроен только на пробный газ, что значительно повышает его чувствительность.

Недостатки: наиболее сложный и дорогой метод.

Основные области применения: высокоточная проверка герметичности объектов, к которым предъявляются повышенные требования безопасности или надежности: ядерных реакторов, рабочих камер ускорителей частиц, дефектоскопии ответственных сварных и паяных швов, транспортных контейнеров для транспортировки токсичных и радиоактивных отходов, любых других герметичных и вакуумных производственных объектов.

Обозначение: ТИ1-14 (ТИ1-14М, ТИ1-14МА) — течеискатель, индекс М — с турбомолекулярным насосом (без буквы А -насос отечественного производства, А — производства фирмы Alcatel, Франция); ТИ1-20 — с микропроцессороной системой управления. Ориентировочная цена ТИ1-14 — 8500-15000 долл., ТИ1-20 — 23500 долл.

ContraFlow — серия 947/948 — стационарные течеискатели, серия 979 — универсальные мобильные течеискатели, серия 960 -стационарные течеискатели лабораторного применения, серия 990 — компонентные (модульные) течеискатели для встраивания в действующие установки (Varian).

Spectron 600 Т (MS40) — с масляным форвакуумным насосом, 600D (MS40 Dry) — применяется там, где требуется 100%-ная безмасляная откачка; 600DS (MS40 Dry S/S) — без-масляный течеискатель в специальном корпусе из нержавеющей стали, для помещений с высокими требованиями вакуумной гигиены, Spectron 300E — портативный течеискатель, Spectron 5000 общего назначения — 5000S; для сверхвысокого вакуума с металлическими уплотнителями — 5000Х; без использования жидкого азота — 5000E-NL; для проверки мелких герметичных объектов — 5000SF; для работы в автоматизированных системах — 5000PLC. Течеискатель QLD представляет собой модульную модификацию 5000PLC для интегрирования в производственные линии (BOC Edwards).

Характеристики: порог чувствительности (минимально определяемая течь) 10-13-10-12 м3-Па/с, потребляемая мощность 750-1000 Вт, масса 65-145 кг.

Основные производители в России и СНГ: ОАО Завод «Измеритель» (г. С.-Петербург).

Основные производители за рубежом: международный концерн Alcatel Vacuum Technology (США, Германия, Япония, Италия, Франция), международный концерн Varian (США, Германия), BOC Edwards (Великобритания).

Галогенный (галоидный) метод. Принцип действия галогенных течеискателей заключается в закачке в систему, трубопровод или кабель галогенсодержащего газа или паров под небольшим избыточным давлением и дальнейшего следования со щупом по корпусу или вдоль трассы с целью выявления мест их возможного повреждения (рис. 9.5).

Разогретый до температуры 800-900 °С платиновый анод-цилиндр резко повышает эмиссию положительных ионов при попадании на него паров галоидов (галогенсодержащих веществ). Возрастание ионного тока между анодом и катодом из нержавеющей стали регистрируется ростом показаний микроамперметра и изменением частоты мигания контрольной лампы и тона звукового сигнала. Датчик устанавливается в корпус щупа пистолетного типа, снабженный вентилятором для принудительного забора воздуха от исследуемого места.

Достоинства: портативность, мобильность, высокая надежность, четкая локализация течи щупом, возможность работы на нескольких диапазонах чувствительности. Может работать в режимах щупа и обдува пробным газом при установке

датчика в вакууммируемый объем (10-1 Па). Величина наименьшей фиксируемой течи 10-5 мм рт. ст. • л/с.

Недостатки: использование озоноразрушающих и ядовитых пробных газов (хладоны, фреон 12, 13 и 22), «отравление» датчика при попадании на него большого количества галогенов, после чего ему требуется обдув потоком чистого воздуха с повышенным накалом катода.

Основные области применения: для испытания на герметичность различных систем и объектов, допускающих откачку внутренней полости, а также заполненных хладоном или смесью, содержащей галогены.

Обозначение: БГТИ-7/1 — батарейный (переносный) галогенный течеискатель (цифра — модель); ТИ2-8/1 — стационарный аналог портативного течеискателя БГТИ. Ориентировочная цена — 2400 долл.

TIF 5650A, TIF 5750A (США) — переносный галогенный течеискатель.

Характеристики: чувствительность (0,9-1 ,’)• 10-7 м3<Па/с, индицируемое парциальное давление хладона, не более 230’ Па, диапазон рабочего давления в режиме вакуумных испытаний от 10-4 до 102 Па, потребляемая мощность от батареи не более 35 Вт, масса 12,7 кг.

Основные производители в России и СНГ: ОАО Завод «Измеритель» (г. С.-Петербург), Государственный научно-исследовательский институт вакуумной техники им. С.А. Век-шинского (Москва), научно-производственное предприятие «Фармэк» (Беларусь).

Основные производители за рубежом: TIF (США).

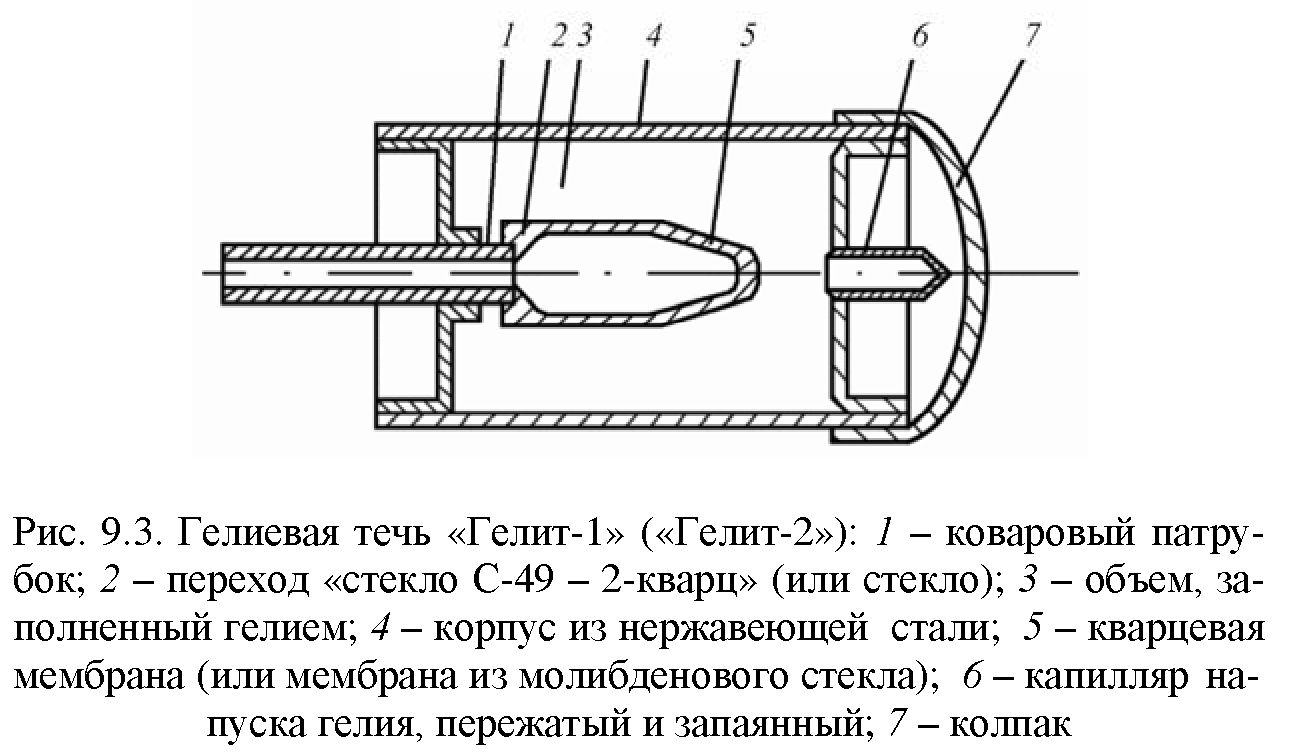

Катарометрический (газоаналитический) метод. Принцип действия: замер изменения теплопроводности смеси газов при попадании в нее пробного газа, существенно отличного от воздуха по теплопроводности (метан, углекислый газ, аргон, гелий, водород, хладоны 12 и 22). Система заполняется пробным газом под избыточным давлением, контролируемая поверхность исследуется анализатором, при попадании в который пробного газа меняются за счет изменения теплопроводности температура и сопротивление нагретой нити анализатора в сравнении с сопротивлением нити при той же температуре на воздухе, что и регистрируется выходным прибором течеиска-теля (звуковой сигнал и цифровой индикатор). Конструктивно прибор состоит из двух частей: щупа, в котором располагается датчик с микронасосом, и электронного блока с аккумулятором (рис. 9.6, а, б).

Достоинства: портативность, мобильность, четкая локализация течи щупом.

Недостатки: использование горючих и озоноразрушающих (хладоны 12 и 22) пробных газов.

Основные области применения: для испытания на герметичность различных систем и объектов, допускающих откачку внутренней полости, а также заполненных хладоном. Порог чувствительности 10-6 м3-Па/с.

Обозначение: ТИГ-Т1 (течеискатель газов), ТП 7101, ИТП7101М (модели 1990-х гг.) — портативные (переносные) катарометрические течеискатели.

Новая серия портативных батарейных течеискате-лей GasCheck 3000i и GasCheck 5000 BOC Edwards обеспечивает автоматическую непосредственную индикацию газовых утечек (рис. 9.6, в).

Метод высокочастотного разряда (искровой метод). Принцип действия: разряд возбуждается при давлении 10-1-103 (обычно 5-150) Па при помощи высоковольтного трансформатора (трансформатора Тесла), касаясь концом провода вторичной обмотки проверяемой поверхности. Цвет возникающего разряда соответствует: газовыделению со стекла — серый; натеканию паров ацетона, эфира и углекислого газа — серый; натеканию воздуха — яркий лилово-красный; отсутствию натекания — ненаправленное хаотичное искрение. Появление разряда связано со снижением давления воздуха в месте течи и улучшением условий электрического пробоя газового промежутка.

Достоинства: конец разряда (самая яркая искра) ударяет в место течи, простота, доступность.

Недостатки: ограниченное использование для вакуумных систем (только со стеклянными или изолирующими элементами), иногда разряд может нарушить герметичность стеклянного элемента (пробить), низкая точность определения величины натекания (величина наименьшей фиксируемой течи 1,3-Ю-4 Па-м3/с).

Основные области применения: для испытания на герметичность различных систем и объектов из стекла, изолирующих и керамических материалов, допускающих откачку внутренней полости, а также заполненных пробным газом.

где пп — число пузырьков за время dt; Dn — диаметр пузырька.

Достоинства: четкая локализация места течи, удобен для предварительных испытаний деталей и узлов вакуумных систем. Диаметр пузырька в месте образования равен диаметру дефекта.

Недостатки: практически неприменим к уже собранным вакуумным системам, в основном используется для вакуумных систем небольшого размера (испытания погружением), низкая точность определения величины натекания (величина наименьшей фиксируемой течи 1,3-10-6 Па-м3/с), быстрое выявление только значительных (грубых) течей, необходимость хорошего освещения места испытаний при обмыливании, концентрации внимания, затрат времени, так как время разрыва между появлением пузырьков при малых течах может превышать 5 минут.

Основные области применения: для испытания на герметичность различных систем и объектов, выдерживающих избыточное давление.

Аммиачный метод. Принцип действия: основан на химическом взаимодействии аммиака, проникающего через дефекты с индикаторным веществом, наносимым на поверхность испытуемого объекта. Система заполняется контрольной газовой смесью (в качестве контрольного газа при этом методе применяют 1%-ную смесь аммиака с воздухом или 3%-ную смесь аммиака с азотом) под избыточным давлением. Индикаторное вещество — нитрат ртути, фенолфталеин или метиленовый синий, наносится прямо на объект в месте предполагаемой течи или индикаторную ленту, приготавливаемую непосредственно перед контролем, пропитывая фенолфталеином или азотнокислой ртутью фильтровальную бумагу или белую ткань, которая прикладывается к месту предполагаемой течи. Течь локализуется по изменению цвета индикатора.

Пузырьковый (компрессионный) метод. Принцип действия: испытуемый объект, заполненный воздухом или газом под избыточным давлением, полностью погружают в жидкость, устанавливают кессон на исследуемую часть объекта или обмыливают места предполагаемых течей. Наличие течи определяют по выходящим пузырькам. Поток газа через течь определяют по формуле

Достоинства: четкая локализация места течи.

Недостатки: использование ядовитых пробных газов и индикаторных веществ.

Основные области применения: для испытания на герметичность различных систем и объектов, выдерживающих избыточное давление.

Люминесцентный метод. Принцип действия: основан на визуальном наблюдении места течи. Испытуемый объект полностью погружается в раствор люминофора в органической жидкости или раствор наносится на поверхность в месте предполагаемой течи. Под действием капиллярных сил раствор люминофора (люмогена) втягивается в места течей и через некоторое время появляется на внутренней поверхности испытуемого объекта, где и скапливается по мере испарения растворителя. Визуально исследуя внутреннюю поверхность в свете ртутно-кварцевой лампы, обнаруживают места течей в виде светящихся пятен, полос и точек желтого или красного цвета, легко отличимых от ложных сигналов зеленоватого свечения от пузырьков воздуха в стекле и голубого свечения поверхностных жировых загрязнений. Растворители — трихлорэтилен, бензол, четыреххлористый углерод.

В качестве индикаторного пенетранта при люминесцентном методе контроля нашел применение керосин. Добавление в него минеральных масел усиливает люминесценцию. Фосфоресцирующим компонентом в керосине является норпол, дающий яркое желто-зеленое свечение. В качестве индикаторных пенетрантов можно применять люминесцентные жидкости типа ЛЖ (ЛЖ-1, ЛЖ-2, ЛЖ-4, ЛЖ-5, ЛЖ-6А и др.). После нанесения на место контроля эти жидкости удаляются водой, при необходимости с добавкой эмульгаторов ОП-7 или ОП-10. Последующая сушка детали производится с помощью чистой ветоши с промывкой ацетоном или спиртом.

Достоинства: четкая локализация места течи, отсутствие необходимости откачки.

Недостатки: использование ядовитых растворителей.

Основные области применения: для испытания на герметичность различных систем и объектов, не выдерживающих избыточное давление или имеющих большие габариты.

Керосиновый метод.

Смачивание керосином. Одну сторону изделия обмазывают мелом, а противоположную сторону обильно смачивают керосином. В местах негерметичности на поверхности меловой обмазки появляются бурые пятна.

Керосино-вакуумный метод основан на создании со стороны меловой обмазки разрежения с помощью переносных вакуумных камер. Приложение вибрации к контролируемому изделию повышает проникновение керосина через неплотности. Этот метод отличается повышенной разрешающей способностью и производительностью.

Достоинства: четкая локализация места течи, отсутствие необходимости откачки.

Недостатки: необходимость промывки системы после испытаний.

Основные области применения: для испытания на герметичность различных систем и объектов, не выдерживающих избыточное давление или имеющих большие габариты.