Эксплуатация крионасосов

Эксплуатационные особенности крионасосов. Наиболее типичный процесс запуска криоконденсационного насоса, как правило, осуществляется по следующей схеме.

Вначале производится откачка форвакуумными насосами и осуществляется охлаждение различных элементов системы до азотной температуры (ловушки в случае применения паромасляных насосов; теплозащитные экраны крионасосов). С целью экономии хладоагентов (особенно при использовании жидкого гелия) криопанель также предварительно охлаждается от комнатной до азотной температуры. Особенно это важно для крупных насосов, у которых масса, а следовательно, и теплоемкость криопанели могут быть очень большими и требуют большого расхода хладоагентов при первоначальном охлаждении насоса. Далее осуществляется охлаждение криопанели до необходимой температуры. Таким образом, время запуска крионасоса включает время форвакуумной откачки системны; время охлаждения теплозащитных экранов до промежуточных (часто азотных) температур; время охлаждения криопанели.

Общее время в зависимости от размеров откачиваемых объемов, а также производительности форвакуумной системы откачки и охлаждающих устройств может составлять от нескольких десятков минут до 1—2 ч.

Так, например, в малых крионасосах при использовании автономных криогенераторов процесс охлаждения экранов и криопанели происходит одновременно и занимает около 20 мин.

Длительная откачка в области среднего и низкого вакуума сопровождается тем, что заметно увеличивается толщина намерзшего слоя криоосадка на поверхности криопанели. Все тепловые нагрузки на криопанель передаются через этот слои. Ввиду того, что слой обладает некоторым тепловым сопротивлением, температура поверхности криоосадка, на которой происходит конденсация газа, становится выше, чем температура криопанели. В результате быстрота откачки уменьшается, и, наконец, полностью прекращается производительная работа насоса.

При работе насоса в области высокого и сверхвысокого вакуума рост криоосадка незначителен и почти не оказывает влияния на быстроту откачки. Поэтому в области высокого вакуума насос может работать непрерывно в течение длительного времени. При низком вакууме из-за интенсивного роста криоосадка требуется периодическая его остановка для регенерации. Максимальная допустимая толщина слоя конденсата определяется теплофизическими свойствами откачиваемых газов, условиями конденсации, температурой криопанели.

Насос прекращает работу тогда, когда температура поверхности криоосадка станет слишком высокой для поддерживания требуемой упругости пара откачиваемых газов Произведем расчет для наклоннощиткового защитного экрана, полагая, что температура криопанели равна 17 К, а интенсивность излучения 0,15 Вт/см2.

Уравнение теплопроводности для единицы площади криопанели

Взяв из табл. 2-3 значение v = 0,015 для наклоннощитковой конструкции теплозащитного экрана, определим, какая толщина слоя конденсата /о увеличит температуру поверхности до 20 К. Для сконденсированного газа %=1,67-10~3 Вт/(см-К).

Эта толщина равна 2 см, что соответствует 1 г/см2 или около 1,2 м3-Па/см2. Если перед защитным экраном поддерживается давление, равное 1 • 10~3 Па, а эффективная быстрота откачки равна 5 л/(с-см2), то общее время непрерывной работы будет 250 дней.

Способность к регенерации является одной из важных эксплуатационных характеристик насосов поверхностного действия. Наиболее просто процесс регенерации осуществляется у криоконденсационного насоса. Если адсорбционные насосы (цеолитовые, угольные) регенерируются при повышенных температурах с непрерывной откачкой в течение нескольких часов, то крионасос регенерируется простым «отогревом» его до температур, при которых происходит испарение молекул сконденсированного газа. Процесс регенерации сокращается до нескольких минут с помощью нагревателя, помещенного в области криопанели.

Для безаварийной работы при обслуживании крионасоса необходимо выполнять правила техники безопасности и соблюдать определенные меры предосторожности При этом необходимо иметь в виду возможность наступления следующих опасных случаев: разрыв металлических сосудов Дьюара и емкостей крионасоса; воспламенение смеси водорода с воздухом; обмораживание тканей тела при соприкосновении с жидким хладоагентом, а также с холодными частями криогенных аппаратов; нанесение травм движущимися деталями газовых холодильных и компрессорных машин. Возможность разрыва сосудов с криогенными жидкостями может возникать в результате нарушения изоляции, что приводит к интенсивному испарению хладоагента и резкому повышению давления.

При работе с жидким водородом следует соблюдать особые требования техники безопасности. При содержании водорода в воздухе в количестве от 4,1 до 75% образуется взрывоопасная смесь («гремучий газ»).

Сильное обмораживание, подобное ожогу, можно получить в случае контакта с источником низких температур или попадания криогенных жидкостей на незащищенные участки кожи или глаза.

В качестве необходимого условия для предупреждения несчастных случаев требуется строжайшее соблюдение производственной дисциплины, инструкций по технике безопасности и правил эксплуатации оборудования.

Вакуумные измерения при криооткачке. Вакуумные измерения при криооткачке имеют некоторые особенности

Первая особенность состоит в том, что температура газов в полости вакуумного насоса существенно отличается от комнатной температуры, при которой калибруются манометры. Второй особенностью является то, что в больших объемах при больших быстротах откачки (с развитыми откачивающими поверхностями) давление в различных частях камеры может значительно отличаться.

На рис. 2-33 представлена схема крионасоса, внутри камеры 1 которого расположены экран 2 с температурой 7Э и криопанель 3 с температурой Тп. Объем теплоизолирован, и стенки экрана охлаждены до температуры Т9

ниже комнатной температуры. При помощи стенки экрана, значительно большей площади криопанели, можно принять, что температура газа равна температуре стенок, т е Тт—Т3.

Для измерения предельного давления предусмотрены два манометра: один открытого типа 4 помещен в объем насоса, другой закрытого типа 5 подсоединен через соединительную трубку. Необходимо отметить, что наиболее часто для практических измерений применяют ионизационные манометры, в которых используется ионизация молекул с последующей регистрацией образующихся ионов. Поскольку при этом количество ионов пропорционально количеству молекул в пространстве ионизации, то по существу эти манометры измеряют плотность внутри собственного объема.

Открытый манометр измеряет плотность частиц непосредственно в самой камере, так как его объем является частью объема камеры и при температурной корректировке можно исходить из соотношения между давлением Р и молекулярной плотностью пм в камере:

Показания открытого манометра могут зависеть от места его положения при наличии анизотропности остаточной среды в камере.

При использовании закрытого манометра предполагается, что преобладающие встречные потоки из объема манометра или из объема вакуумной камеры отсутствуют. Тогда число молекул в объеме манометра будет пропорционально числу молекул, падающих из вакуумной камеры в единицу времени на единицу площади соединительной трубки. Поэтому в данном случае манометр регистрирует число частиц, падающих в единицу

Отсюда действительное давление в камере выражается соотношением

В табл. 2-8 приведены значения температурной поправки Рд/Рзоо манометров закрытого и открытого типов для трех значений температур.

Таблица 2-8

Влияние вида манометра на значение температурной поправки (Рд/Рзоо)

|

Вид манометра |

Значение температурной поправки |

||

|

77,4 |

20,4 |

4,2 |

|

|

Открытый |

0,26 |

0,069 |

0,014 |

|

Закрытый |

0,51 |

0,26 |

0,12 |

К погрешностям в измерении вакуума, кроме температурных различий, можно также отнести то, что в некоторых условиях манометр по отношению к остальной части установки может становиться либо откачивающим, либо газовыделяющим элементом. В первом случае манометры дают заниженное значение давления, во втором— завышенное. Кроме того, манометр может существенно изменять состав остаточных газов. Необходимо отметить также, что по мере достижения более высокого вакуума влияние манометров сказывается более сильно. Для снижения этого влияния необходимо обеспечивать как можно большую проводимость между манометром и вакуумной системой. Этому требованию больше отвечают открытые манометры, поскольку у закрытых манометров всегда есть ограничивающие проводимость отверстия или трубопроводы.

Однако при наличии в откачиваемом объеме молекулярных потоков, связанных с присутствием разнородных по температуре и газоотделению поверхностей, более предпочтительными являются закрытые манометры. Используя их направленные свойства, можно точнее определить вакуумные условия в реципиенте, так как имеется возможность оценить вклад отдельных поверхностей.

времени на единицу площади стенки камеры. Тогда при температурной корректировке следует принимать во внимание соотношение

Отсюда действительное давление в камере

При однородных же условиях лучше использовать открытые манометры.

В условиях сверхвысокого вакуума, получаемого низкотемпературными методами откачки, когда установка изготовлена из нержавеющей стали, основным остаточным газом является водород, а если установка стеклянная— гелий. Наличием других компонентов можно пренебречь.

Сравнение крионасосов с другими средствами откачки. Практически все вакуумные насосы по принципу их действия можно разделить на две группы: динамические и статические. Первую группу составляют те насосы, активные (откачивающие) элементы которых в процессе откачки совершают рабочие движения: у поршневого насоса поршень совершает возвратно-поступательное движение; у роторных насосов — вращение ротора; у струйных насосов — движение откачивающей струи жидкости или пара. Все эти насосы объединяет тот признак, что они удаляют газ из откачиваемого объема.

Вторую группу составляют насосы, активные элементы которых в процессе работы насоса остаются неподвижными. Эти насосы удаляют газ из откачиваемого объекта путем связывания его на некоторой откачивающей поверхности, обладающей особыми физико-химическими свойствами. Общим для этих насосов является то, что откачиваемый газ не выводится из насоса. К насосам этой группы, иногда называемым насосами «поверхностного действия», относятся геттерные, криоадсорбционные и криоконденсационные насосы. Рассмотрим принципиальные различия между этими двумя группами насосов.

В динамических насосах откачиваемые газы всегда контактируют с различными жидкостями, которые используются либо для создания уплотнения (механические насосы), либо в качестве рабочего тела для формирования откачивающей струи (водоструйные и паро-масляные насосы). При наличии жидкостей и смазок в насосе всегда существует возможность попадания их паров в откачиваемый объем.

Насосы поверхностного действия являются «сухими» насосами, что полностью исключает опасность подобных загрязнений откачиваемого объема. Поэтому при помощи насосов поверхностного действия и особенно при помощи крионасосов обеспечиваются наиболее «чистые» вакуумные условия. По существу крионасосы являются единственным средством откачки, которое при своей работе не вносит загрязнений в откачиваемый объем.

Крионасосы обладают наибольшим диапазоном рабочих давлений, в то время как другие виды насосов имеют довольно ограниченную область рабочих давлений. Для криоконденсационного насоса наибольшим давлением запуска принципиально можно считать давление откачиваемого газа в тройной точке. При этом условии будет происходить типичная криооткачка, т. е. превращение газа в твердую фазу, минуя жидкое состояние. Так, например, азот можно крионасосом откачивать с давления 12 500 Па и до области сверхвысокого вакуума при условии обеспечения соответствующей температуры криопанели.

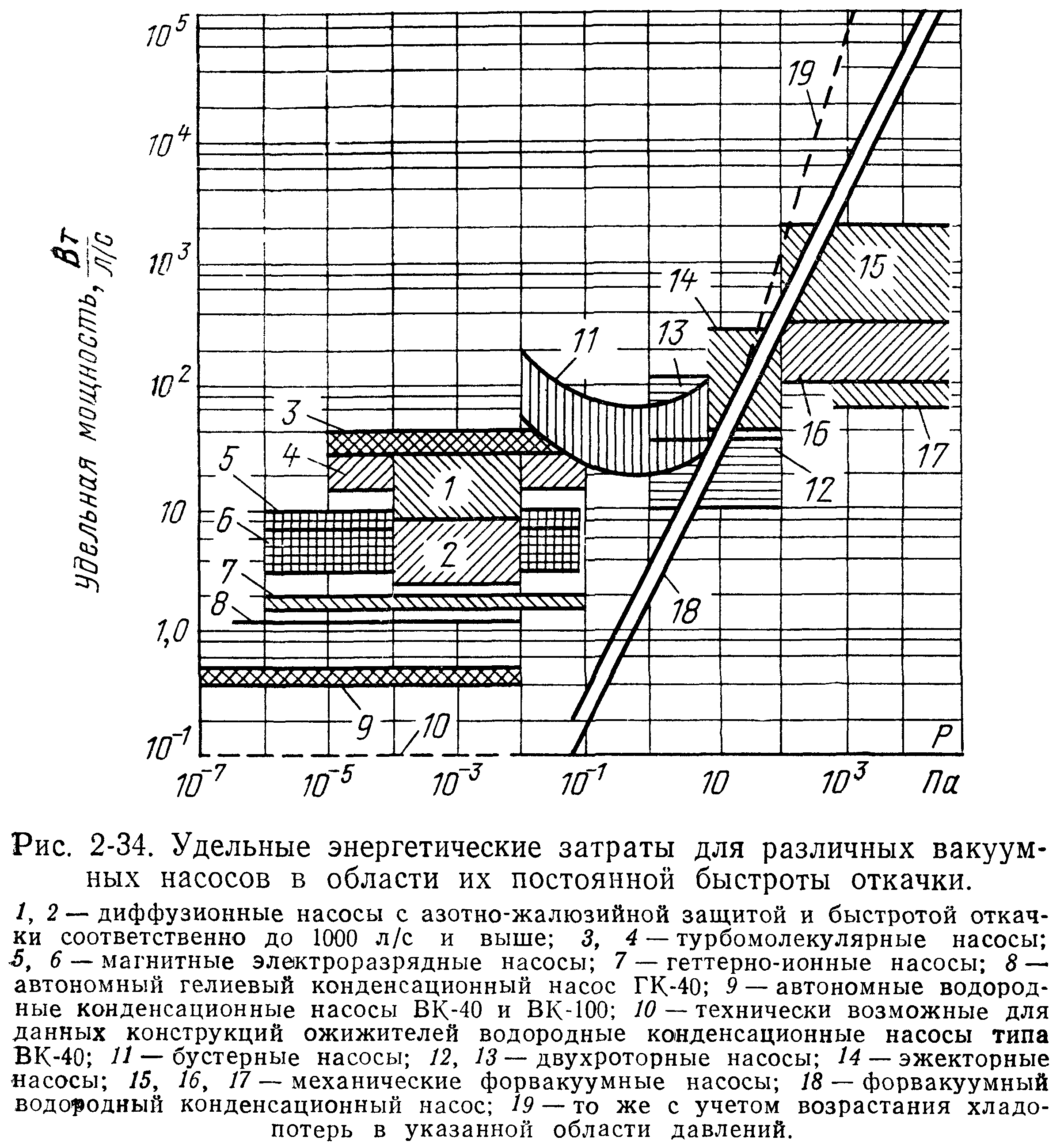

Достижение наивысшей быстроты откачки технически и экономически целесообразно только при помощи крио-конденсационных насосов, так как откачивающие охлажденные поверхности могут помещаться непосредственно в откачиваемый объем. Известны крионасосы, обеспечивающие быстроту откачки до 106 л/с и более. Энергетические затраты крионасосов дают возможность достаточно экономичного применения их в целом ряде вакуумнотехнических устройств. На рис. 2-34 для сравнения представлены усредненные значения удельных энергетических затрат для различных вакуумных насосов, а также диапазоны их рабочих давлений (2-35]. На рисунке сплошной линией выделены оптимальные области работы насосов. Необходимо отметить, что в области низкого и среднего вакуума (1000—5 Па) удельный расход энергии для водородного крионасоса сравним с энергозатратами механических форвакуумных насосов.

Применение крионасосов в области давлений 100 кПа—100 Па с точки зрения энергозатрат является нецелесообразным, так как в этих условиях их удельные значения могут в несколько десятков раз превышать энергозатраты механических вакуумных насосов.

Следует также отметить большое достоинство многих видов насосов поверхностного действия, заключающееся в том, что в них нет подвижных деталей, а значит, при их работе отсутствуют вибрации и шумы, что в некоторых случаях может быть решающим при выборе насоса. Во многих случаях применения этих насосов не требуется длительного предварительного прогрева рабочих камер с целью обезгаживания, поскольку развитые поверхности азотного экрана интенсивно откачивают (конденсируют) пары воды, являющиеся основным компонентом непрогреваемых вакуумных систем.

Конструкции самих крионасосов сравнительно просты. Основными проблемами при их эксплуатации являются получение и использование низкотемпературных хладоагентов [2-36].

Необходимо отметить еще одно полезное качество крионасоса. Известно, что достижение предельно низких давлений можно осуществить двумя путями: длительным прогревом вакуумной системы с целью обезгаживания, при этом применяются насосы с малой быстротой откачки; без прогрева, но с применением насосов с большой быстротой откачки.

Условия, встречающиеся в реалырй действительности, находятся в промежуточной области между двумя этими крайними случаями. Чаще всего прогреваемая вакуумная система имеет участки либо не прогреваемые, либо прогреваемые до температур, недостаточных для эффективного обезгаживания.

К недостаткам насосов поверхностного действия следует отнести то, что все они, и особенно крионасосы, отличаются довольно резко выраженной селективностью по откачке различных газов в сравнении с динамическими насосами.

Существенной особенностью насосов поверхностного действия является то, что они могут работать ограниченное время до появления насыщения. В результате насыщения откачивающая поверхность теряет свою активность и наступает значительное ослабление откачивающего действия или полное его прекращение. Поэтому для восстановления активности откачивающей поверхности должна производиться регенерация насоса. Регенерация бывает двух типов: непрерывная и периодическая. При непрерывной регенерации активность откачивающей поверхности поддерживается за счет постоянного восстановления ее откачивающих свойств в процессе откачки без останова насоса. Так, в геттерных насосах это реализуется путем постоянного осаждения геттера на откачивающую поверхность насоса. При периодической регенерации восстановление активности откачивающей поверхности производится путем остановки насоса и его прогрева (адсорбционные и криоконденсационные). Кроме того, при наличии интенсивных выделений неконденсируемых газов крионасосы требуют сравнительно высокопроизводительных вспомогательных средств откачки, что приводит к усложнению откачной системы.